In visita a uno dei maggiori service flexo in Italia in occasione della recente installazione della linea completa del sistema Flexcel NX di Kodak.

In oltre 30 anni di vita, la Nu-Maber di Roncade (TV) si è imposta come un’azienda leader, specializzata nella preparazione di matrici flexo in lastra e in manica. Grazie a una politica di continua ricerca, sperimentazione e innovazione tecnologica, l’azienda trevigiana si è sempre distinta nell’offerta di soluzioni di alto livello qualitativo e di servizio per stampatori packaging e brand owners.

Pionieristica fu la loro scelta nel 2000, ricorda Michele Pioli (Sales Manager Kodak) del primo CtP Thermoflex di Creo per fotopolimeri digitali installato in Italia e, successivamente, l’investimento nei sistemi di incisione laser diretta su maniche in elastomero. Intraprendenza, dinamicità e autonomia nella valutazione di quanto offre realmente il mercato, indipendentemente dalle “mode” o dalle scelte più conservative e diffuse.

Questa è in sintesi la filosofia aziendale di Livio Simionato e Diego Di Muro, rispettivamente amministratore e sales manager di Nu-Maber.

La stampa flessografica, come ben sappiamo, è in continua e forte evoluzione sia per la qualità dei prodotti, sia per crescita nel settore del packaging, su pellicola flessibile, cartone ondulato e microonda e, oggi, anche nel campo del cartone teso.

Incisione matrici

Kodak, consapevole delle potenzialità di una stampa flexo di alta qualità, ha puntato le sue ricerche e sviluppo  proprio nella direzione di lastre e sistemi di incisione verso traguardi fino a pochi anni fa neppure immaginabili.

proprio nella direzione di lastre e sistemi di incisione verso traguardi fino a pochi anni fa neppure immaginabili.

«Da qualche anno ormai – ci dice Livio Simionato – la stampa flexo ha raggiunto i requisiti di qualità della offset e sta minando il terreno della rotocalco; parecchi brand sono molto attenti alle potenzialità che una buona stampa flexo può offrire loro.»

L’esempio più chiaro viene dalla GDO dove il prodotto sugli scaffali si rinnova periodicamente, mentre i brand non vogliono più fare magazzino.

Approfondiremo questo argomento con un prossimo articolo in cui, insieme a Simionato e Di Muro, analizzeremo più a fondo le caratteristiche del mercato del packaging flessografico.

Qui cerchiamo invece di comprendere perché e grazie a quali tecnologie la stampa flexo ha potuto fare in breve tempo il salto di qualità che è ormai alla luce del giorno.

Mauro Lussignoli, specialista del team flexo di Kodak che fornisce ai clienti tutto il supporto tecnico dai software alle lastre polimeriche e ai CtP, ci spiega come si è giunti a questi risultati.

Ciò che è fondamentale nella stampa flexo, già assodato in ambito offset e rotocalco, è la necessità di avere un processo stabile, prevedibile e ripetibile, quello che era (ed è tuttora) il punto debole della flessografia tradizionale. Questo è oggi possibile grazie alle nuove matrici polimeriche Flexcel NX, di cui abbiamo avuto oggi una dimostrazione nel reparto produzione di Nu-Maber, dove vediamo all’opera il sistema completo di incisione Kodak Flexcel NX di grande formato. Soluzione che conta sull’esperienza di 500 sistemi già installati nel mondo, con un percorso dal 2008 ad oggi di continua evoluzione.

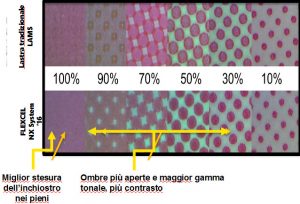

Partiamo dalla lastra che è 100% ‘flat top‘ vale a dire con un profilo a testa piatta dai punti minimi ai pieni e con i grafismi tutte della stessa altezza, questo grazie alla totale rimozione dell’ossigeno durante l’esposizione UV a seguito del processo di laminazione a freddo, brevettato da Kodak, tra TIL e lastra Flexcel NX.

La lastra è certificata dal produttore per lineature fino a 300 lpi (120 l/cm) con punto minimo isolato di 50 micron e gamma tonale da 0,4% a 99,6% (valori di precisione e definizione di livello assoluto, non raggiungibili a oggi da nessuna altra tecnologia presente sul mercato). Una particolarità della lastra è poi la superficie texturizzata dei punti: sei pattern diversi permettono di avere sempre la stesura dell’inchiostro ottimale in funzione delle condizioni di stampa. Per visionare una dimostrazione del sistema cliccare qui.

I vantaggi

Livio Simionato e Diego Di Muro ci indicano alcune delle caratteristiche che hanno rilevato con i clienti: i cambi di lavoro risultano più rapidi;

otteniamo matrici con una lineatura fino a 60 linee/cm e le alteluci risultano più stabili e pulite, le sfumature sono regolari, e abbiamo un gamut colore molto ampio, oltre a una migliore stampa del bianco. Per molti clienti è fondamentale poter ottenere tratti e testi ben definiti che permettono anche l’uso di corpi molto ridotti.

Anche la stabilità della matrice è notevolmente migliorata e le ristampe non creano più problemi, rendendo così realizzabile il sogno dei brand di ridurre il magazzino.

Senza O2 qualità costante

Mauro Lussignoli – TAG Printing Applications Consultant – Flexo Eamer di Kodak – ci illustra quindi il sistema di esposizione basato sul laser SQUARESpot. L’esposizione utilizza un laser termico di lunghezza d’onda 830 nm con risoluzione interna ottica di 9600×9600 dpi di forma quadrata: questo, che è il più diffuso e affermato sistema di esposizione laser nel settore offset, è l’unico sistema sul mercato in grado di esporre con risoluzione ottica perfettamente coincidente al raster digitale.

Altra tecnologia chiave del sistema Flexcel NX è il TIL, Thermal Image Layer: si tratta di un film termico 830 nm multi-layers ad altissima risoluzione e alta sensibilità (700 mJoule), che consente un’ablazione perfetta, pulita, veloce e assolutamente ripetibile.

Fase di laminazione: con questa operazione si elimina l’ossigeno permettendo una completa polimerizzazione della matrice

È il laminatore automatico a freddo, che permette di esporre la lastra in assoluta assenza di ossigeno, che viene infatti rimosso durante la stesura e adesione della pellicola sulla lastra. Come è noto l’ossigeno ‘brucia’ per cui molti fotoiniziatori diventando inattivi a contatto con l’ossigeno e il punto può risultare irregolare. In assenza di ossigeno come per il Flexcel NX, invece, tutti i fotoiniziatori restano attivi e polimerizzano completamente la matrice, che risulta quindi regolare su tutta la superficie. Questo spiega i dati sulla definizione del punto che abbiamo riferito sopra e i vantaggi che ne derivano per i dettagli in stampa.

La lastre polimeriche disponibili sono le Flexcel NXH per bassi spessori (da 1,14 fino a 2,84) e le Flexcel NXC per medi/alti spessori, queste ultime per la stampa di cartone ondulato (2,84 – 3,94).

Come dicevamo il sistema Kodak Flexcel NX è in continua evoluzione. Rispetto alle lastre degli anni scorsi i nuovi pattern Digicap NX hanno apportato un drastico miglioramento della stesura dell’inchiostro attraverso la superficie della lastra testurizzata sia nei fondi pieni sia nei retini portando a valori di densità di colore superiori con anilox di bassa portata, oltre a un gamut colore più ampio e colori più vivi e brillanti.

Scrivi un commento