L’impegno di IST Metz a migliorare il rendimento delle lampade e dei riflettori UV ha dato risultati positivi e apprezzati dalle aziende di stampa.

Prendiamola come una sfida. Una sfida alla crisi che riduce il numero di stampati, ma ai quali richiede sempre più valore aggiunto. Una sfida a chi pensa (compreso chi scrive) che la stampa offset ormai non abbia più nulla da dire; una sfida agli aumenti dei costi di materie prime e di energia; una sfida al crescente inquinamento ambientale.

Ci sono, a questo punto, abbastanza argomenti per prendere in seria considerazione l’incontro che IST Metz ha organizzato alla fine di gennaio 2012 nella propria sede di Nürtingen, presso Stoccarda, con alcune delle principali testate europee: Label&Labelling e Labels&Narrow Web dal Regno Unito, G&F dalla Germania, Metaprintart dall’Italia. Tra gli invitati, due importanti etichettifici tedeschi, X-Label e Oscar Mahl Gmbh & Co. quali testimonial della novità ‘salva-costi’. Con loro il dr Bernhard Küter, in rappresentanza di BG ETEM, l’ente tedesco di controllo per l’ambiente e l’energia nei settore della stampa, carta, tessile.

Al centro delle presentazioni e della discussione, avviate da Dirk Jägers, direttore generale di IST Metz, dopo una rapida panoramica sul gruppo fondato da Gerhard Metz nel 1976, oggi composto dall’azienda madre IST, che produce i sistemi per il trattamento UV per la stampa e il converting, per l’industria del legno, automobilistica e per applicazioni industriali; la eta plus electronic produttrice delle lampade UV, S1 Optics, che produce i riflettori, gerhard metz metallbau che produce tutta la componentistica in lamiera che completa i sistemi UV, tutte dislocate nella stessa area industriale di Nürtingen, e la VTD Vakuumtechnik Dresden per i componenti. Ultima acquisizione la Integration Technology, azienda britannica specializzata nella tecnologia UV LED per la stampa inkjet digitale.

Il gruppo IST è presente negli Stati Uniti e, in Europa, in Francia, UK, Belelux, Spagna, Scandinavia e in Italia con la IST Italia srl di Triuggio, guidata da Enzo Colapinto.

Ricerca e sviluppo

Se è importante che tutti componenti siano progettati e prodotti all’interno del gruppo, ricerca e sviluppo sono di fondamentale importanza per un’azienda che produce sistemi ad alto livello tecnologico. Abbiamo avuto il privilegio, riservato a pochissimi data la riservatezza delle ricerche, di effettuarne la visita insieme al collega Andy Thomas di Tarsus. Qui abbiamo avuto modo di toccare con mano dove nasce l’evoluzione. Se qualcuno può infatti pensare che la tecnologia UV sia ormai un fatto acquisito e che un sistema vale l’altro, dovrà ricredersi visitando non solo il reparto di ricerche, tra l’altro strettamente collegato a Università tedesche, ma anche i reparti in cui, dopo la teoria, si sviluppano e testano lampade e riflettori.

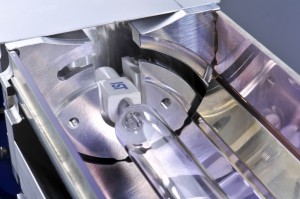

Ma è proprio nel reparto top secret, di R&D che ci sono i cervelli che con modelli matematici molto sofisticati analizzano ed escogitano le soluzioni ottimali per le lunghezze d’onda, per i tipi e geometrie di riflessione, oltre che la scelta dei materiali riflettenti più idonei a dare la massima efficacia di trasmissione delle lunghezze d’onda UV desiderate a seconda del supporto, dell’inchiostro o vernice, e dell’applicazione stessa. Ma anche al contempo, per eliminare la trasmissione di lunghezze d’onda nocive, soprattutto portatrici di calore.

La geometria, vale a dire la curvatura ottimale dei riflettori, ha pure la sua importanza soprattutto in funzione del materiale da trattare e della sua forma quando si tratti di oggetti 3D come nelle applicazioni industriali. IST Metz è infatti specializzata anche in questo campo dove la variabilità delle forme è pressoché illimitata.

Viene spontaneo quindi pensare che il trattamento di una superficie piana in stampa sia un gioco da ragazzi, ma è proprio qui, ci assicurano i ricercatori, che il know how è indispensabile e fa la differenza. D’altra parte anche per le superfici piane occorre tener conto di differenze, che si tratti di stampa su foglio, di etichette o di film flessibile e tutta questa esperienza costituisce il valore aggiunto di IST.

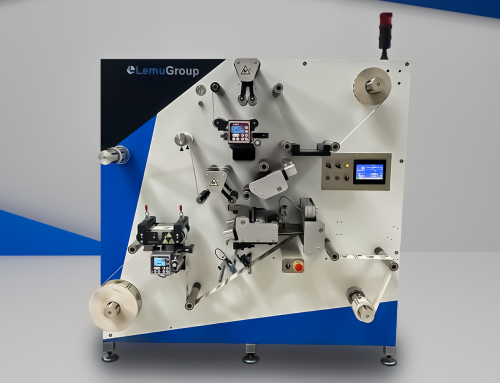

Un sistema per nastro stretto

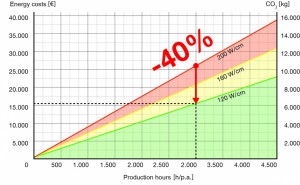

Ma veniamo al tema della giornata. Il sistema MBS-6 concepito per l’industria delle etichette, che fu presentato in anteprima all’ultima Labelexpo, fa parte della nuova generazione MBS UV con un taglio del consumo energetico del 40% pur mantenendo la stessa efficiacia di trattamento.

MBS-6 è l’evoluzione del precedente MBS-5 presentato nel 2005 e già accolto con interesse dagli stampatori che utilizzano inchiostri e vernici UV. Ora, il nuovo MBS-6 costituisce un ulteriore passo avanti, in quanto richiede lampade da 120 W/cm in grado di fornire gli stessi risultati di lampade da 200 W/cm. Questo risultato è stato possibile proprio per l’ottimizzazione dei singoli elementi – lampade, riflettori e componenti elettronici – e il perfetto coordinamento tra loro.

Come ha spiegato Dirk Jägers, gli sforzi dei ricercatori in questa direzione, accentuati dopo il 2005, sono stati dettati dalla consapevolezza che oggi e nel prossimo futuro, è indispensabile poter offrire a stampatori e convertitori, nuovi strumenti in grado di valorizzare il loro prodotto, permettendo però di tagliare drasticamente i costi energetici.

Sempre più freddo

Entrando nel dettaglio tecnico, gli elementi su cui si è maggiormente lavorato sono i riflettori, che hanno portato alla nuova generazione degli URS Duo technology. Per l’industria delle etichette e del flessibile, si sono combinati i sistemi URS e URS-A per offrire un grado di riflessione molto elevato e sono state studiate delle geometrie specifiche proprio per facilitarne l’uso sulla banda stretta. Particolare attenzione è stata prestata alla capacità di riflettere solo luce fredda, per soddisfare le esigenze in crescita di lavorare con materiali sintetici sensibili al calore; questo è stato ottenuto applicando ai riflettori più di 60 microstrati di ossidi metallici differenti, appositamente selezionati dai ricercatori di IST in collaborazione con l’Università. In tal modo tutte le radiazioni IR vengono o assorbite, o deviate al profilo in alluminio raffreddato ad aria.

Per soddisfare le esigenze delle rotative a banda stretta, si è compattato al massimo il riflettore rendendolo anche facilmente accessibile per la pulizia e per la sosituzione delle lampade, eliminando collegamenti e viti, mediante innesti a baionetta. Anche per la rotazione del diaframma di chiusura quando il nastro è fermo, è stata eliminata l’aria compressa, con un sistema elettronico che dà l’impulso appena la macchina si ferma.

Altra interessante caratteristica innovativa, presentata già a Labelexpo 2011, è il dispositivo di misurazione portatile UMS-2, molto compatto – contiene tutti gli interdeck in una semplice cabina, che occupa poco più di un metro cubo – che permette senza perdite di tempo il monitoraggio degli MBS-6.

Certificazioni

Il sistema MBS-6 è stato classificato come particolarmente efficiente dal punto di vista energetico dalla BG ETEM (Professional Association for Printing and Paper Processing) tedesca e IST è autorizzata a riportare l’etichetta “energy-minimised UV printing”. Analogamente, ha ricevuto la certificazione del DGUV Test (l’istituto tedesco per la sicurezza sul lavoro) secondo le nuove norme in vigore dal luglio 2010. Il dr Bernhard Küter ha illustrato gli obiettivi di BG ETEM e come sono eseguiti i test di controllo DGUV che, ha sottolineato, sono più severi dei test per ottenere il marchio CE, in quanto non sono una dichiarazione del produttore, ma la conferma d parte di un ente statale indipendente. Uno degli obiettivi di BG ETEM, oltre alla sicurezza sul lavoro, è la protezione ambientale. I certificati di idoneità BG hanno validità cinque anni.

I modelli IST certificati da BG con DGUV Test-Mark sono BLK-2, BLK-5 e il nuovo MBS-6 e per quest’ultimo i certificati riguardano il test emissioni, la stampa UV ottimizzata e l’ottimizzazione dell’umidificazione dell’aria.

Le testimonianze

Particolarmente significative le testimonianze portate da due etichettifici, che hanno scelto di adottare il sistema MBS-6 sulle proprie rotative a banda stretta.

La prima, X-label è un’azienda fondata nel 1991 per la stampa flessografica, passata alla offset UV nel 1998; l’anno successivo ha poi introdotto la stampa digitale e nel 2000 la stampa combinata offset-serigrafica-flexo. Dal 2005 produce anche shrink sleeve e tubo laminato dal 2006, inserendo anche la rotocalco combinata alla flexo nel 2008 e gli ologrammi nel 2011. X-label è sempre stata molto attenta all’ambiente e tutti i suoi stabilimenti – 3 in Germania,1 in Francia e 1 a San Pietroburgo – sono certificati ISO 14001 oltre a ISO 9000. La loro produzione spazia dalle etichette autoadesive, al tubolare e copre i settori della cura personale, della casa, bevande e alimentari. La scelta di MBS-6 per la stampa UV si basa su cinque punti: riduzione e ottimizzazione del consumo energetico; possibilità di un sistema UV su misura per i propri impianti di produzione; maggiore durata dei consumabili; miglioramento dell’ambiente per gli operatori e una manutenzione facilitata; semplice integrazione nel processo di produzione.

Il punto fondamentale è comunque quello del risparmio energetico di cui sono stati forniti i calcoli. Con il sistema di controllo ELC (Electronic Lamp Control) di IST sono stati inseriti questi dati: 10 lampade su una Gallus EM 280; lunghezza delle lampade 330 mm; potenza 140 W/cm; produzione annua 6000 ore su tre turni e straordinari; tempo di utilizzo: 70% produzione, 30% set-up, manutenzione, lavaggio e cambi lavoro.

Ne è risultato un risparmio, in un anno, di 34.650 kWh pari a un calo di consumo del 12,5%.

Ancora più eclatante il caso descritto da Oscar Mahl, l’azienda di Schwäbisch Hall, tra Monaco e Norimberga, visitata poi nel pomeriggio. Questa è un’azienda storica,di famiglia, fondata nel 1828. Dalla stampa commerciale è passata al modulo continuo e quindi alle etichette autoadesive. Da generazioni l’obiettivo della famiglia Mahl è sempre stato la perfezione nei dettagli, da cui il successo ininterrotto per ormai quasi due secoli.

Recentemente l’azienda aveva installato una Gallus EM 280 6 colori con sistema UV originale di altro fornitore da 160 W/cm. Dopo essere venuti a conoscenza del MBS-6 di IST Metz, hanno deciso di sostituire tutti gli interdeck assumendosene il costo, dopo aver calcolato che il ritorno dell’investimento sarebbe stato assai rapido.

In effetti si è subito rilevata una forte riduzione dei consumi pur mantenendo inalterati i risultati di essiccazione e la velocità di produzione. Inoltre, la riduzione del calore ha permesso di minimizzare la CO2 nell’aria esausta, ha esteso di tre volte la vita delle lampade e di quattro volte quella dei riflettori. Oggi, si sono detti pienamente soddisfatti dell’investimento che ha anche migliorato l’ambiente lavorativo in azienda, come abbiamo potuto constatare direttamente, durante la nostra visita.

E’ MOLTO BELLO VEDERE CHE VECCHIE IDEE USCITE ANNI FA DAVANTI A UNA BIRRA VENGONO PRESE SUL SERIO E SVILUPPATE DA QUALCUNO CHE PUO’ FARLO – MI PIACE IL PRINCIPIO DELLA STAMPA UV A BASSA TEMPERATURA