Durante la drupa, alcuni cartotecnici hanno colto l’occasione per visitare lo stabilimento di un collega nei pressi di Düsseldorf, dove Bobst ha installato da un anno una Masterfoil PR 106 per la stampa a caldo, che ha dato nuovo impulso sul mercato all’azienda cliente.

Mentre in molti settori dell’industria grafica i volumi di produzione continuano a ridursi, Köch & Glasder GmbH, fondata nel luglio 1997 a Neuss, in Germania, sta registrando una tendenza opposta, specialmente nei servizi di nobilitazione.

«Stiamo traendo grande vantaggio dalla forte competizione tra le aziende sul piano del packaging. Ad esempio, se nel settore dei cibi congelati i discount lanciano prodotti con un packaging di alta qualità e in rilievo, di solito le aziende che forniscono prodotti simili si adeguano molto in fretta» ha affermato l’amministratore delegato Thomas Glasder, spiegando perché i volumi di produzione di molti prodotti di stampa sono costantemente aumentati negli ultimi anni.

In passato le tirature elevate rappresentavano una sfida particolarmente difficile per i fornitori di servizi di stampa a caldo con bande metallizzate, in particolare nel caso di packaging nobilitato con bande dorate, argentate, ecc., da consegnare nel minor tempo possibile per consentire ai clienti di inserirli senza interruzioni nelle loro linee di produzione just-in-time.

Oggi situazioni del genere stanno diventando sempre più richieste, mentre i tempi di consegna si riducono di anno in anno. «Soprattutto nel caso di volumi elevati l’unica soluzione era aumentare la nostra flessibilità» – spiega Stephanie Köch, co-direttrice, sottolineando l’importanza della decisione, presa dall’azienda nell’autunno del 2010, di dotarsi di una nuova macchina ad alte prestazioni per la stampa a caldo.

La macchina giusta al momento giusto

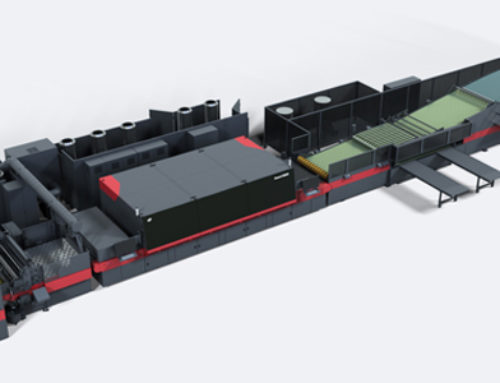

In quello stesso periodo Bobst aveva annunciato il lancio sul mercato della Masterfoil 106 PR per i prodotti in formato IIIb: una tempistica perfetta per le esigenze di Köch & Glasder.

«A oggi, la tiratura più elevata della Masterfoil PR 106 in un solo lotto è stata pari a 800.000 fogli», racconta Thomas Glasder, sottolineando i picchi estremi di produzione che l’azienda è in grado di gestire per prodotti con stampa a caldo da quando, nel maggio 2011, ha installato la Masterfoil PR 106 di Bobst. Naturalmente, una capacità produttiva così elevata è vantaggiosa soprattutto quando le commesse quotidiane dell’azienda, hanno volumi compresi tra 5.000 e 60.000 fogli.

La velocità dipende dalle caratteristiche della stampa richiesta

«I nostri clienti si dicevano stupiti della velocità con cui, da un giorno all’altro, eravamo diventati capaci di soddisfare le loro richieste – continua l’amministratore delegato riferendosi alle prime settimane di lavoro con la nuova macchina. – Ad esempio, in un’occasione ci sono state consegnate le copie al mattino presto, ancora nei pallet, del catalogo primaverile di una casa di moda: siamo riusciti a lavorarle, comprese le modifiche delle impostazioni per ogni lingua, e a riconsegnarle al cliente in meno di un giorno.»

Per molte tipologie di ordini, e specie per i servizi di rifinitura, l’azienda tedesca è in grado di far funzionare la macchina alla massima velocità, pari a 8.000 fogli all’ora. Persino in caso di finiture particolarmente complesse, la macchina è in grado di superare facilmente i 5.000 fogli all’ora. In pratica, da quando ha installato la Masterfoil 106 PR, Köch & Glasder è in grado di accettare commesse con tempi di consegna estremamente ridotti. Secondo Stephanie Köch, «questo costituisce un vantaggio competitivo straordinario». La nuova macchina ha sostituito due vecchie Foilmaster 102 BMA di Bobst che avevano servito con grande efficienza l’azienda per oltre 20 anni; oggi però, la Masterfoil 106 PR è in grado di garantire, da sola, una capacità produttiva addirittura superiore a quella delle due macchine precedenti messe insieme.econdo Thomas Glasder l’elevata produttività della nuova macchina è il risultato di diversi fattori. «Ad esempio, il sistema intelligente Smart Feeder consente di ridurre con facilità il numero di inceppamenti in fase di alimentazione di un buon 70% rispetto alle macchine tradizionali per la stampa a caldo. E questo anche quando i pallet non sono impilati in maniera perfetta». Questa caratteristica favorisce la continuità del flusso di lavoro. Allo stesso tempo viene notevolmente ridotta la quantità di sfridi in fase di avviamento.

«In passato occorreva mettere in conto sette-otto fogli inceppati durante la fase di avviamento», afferma Thomas Glasder per spiegare quest’ulteriore vantaggio economico. In pratica Köch & Glasder risparmia la banda metallizzata che avrebbe sprecato a causa di questo inceppamento e il cui costo non sarebbe stato addebitabile al cliente. Inoltre, nella maggior parte dei casi il sistema Smart Feeder risulta regolato correttamente dopo appena uno o due fogli.

Un’altra innovazione introdotta per la fase di alimentazione dei fogli è l’aumento automatico e diretto della pressione. Di conseguenza, ogni volta che la macchina viene riavviata, il primo foglio può essere inserito direttamente nella platina di stampa. Al contrario, con le macchine per la stampa a caldo tradizionali, dopo ogni arresto occorre attendere il ripristino della corretta pressione di stampa. In questo stesso arco di tempo, la Masterfoil 106 PR ha già completato la lavorazione di diversi fogli, contribuendo a incrementare notevolmente la produttività.

Flusso di carta raddoppiato anche in carta leggera

La macchina è in grado di garantire un flusso ininterrotto per tutte le commesse, a prescindere dal tipo di materiale da lavorare. Ciò è vero soprattutto per tipi di carta del peso di almeno 80 g/m2.

«Nel caso della carta da regalo, ad esempio, possiamo raggiungere oggi una velocità praticamente doppia rispetto al passato», spiega Thomas Glasder. E c’è dell’altro: in passato l’azienda era costretta a rifiutare tutte le commesse che prevedevano carta di peso inferiore a 100 g/m2, poiché con questi materiali era impossibile raggiungere velocità di produzione redditizie. Anche da questo punto di vista l’azienda ha acquisito un maggiore livello di flessibilità.

Messa in servizio ufficialmente a fine maggio 2011, la Masterfoil 106 PR ha permesso a Köch & Glasder di superare, già a metà marzo 2012, il ragguardevole traguardo di 7 milioni di fogli lavorati. «In media produciamo oltre 750.000 fogli al mese», afferma l’Amministratore delegato. «Una cifra che parla da sola…»

Il grosso di questa produzione è costituita da cartone, in formati fino a 1.060 x 760 mm e di peso compreso tra 150 e 550 g/m2. Per quanto riguarda le bande metallizzate stampate a caldo, la parte del leone la fanno le scatole pieghevoli per cosmetici, dolciumi e altri prodotti alimentari, farmaci e prodotti non alimentari, come giocattoli o sigarette. Tuttavia l’azienda rifinisce anche altri tipi di oggetti: copertine di libri, carta decorata e report aziendali, buste, espositori e altri accessori per il marketing, sfruttando praticamente tutte le varianti di produzione offerte dalla tecnologia attuale.

Anche se l’azienda non riceve le commesse direttamente dai produttori degli articoli in questione, quando si tratta di discutere insieme al cliente o all’agenzia di design gli spunti creativi per i prodotti di stampa che devono essere rifiniti, Thomas Glasder è spesso una delle persone sedute intorno al tavolo insieme alle tipografie o società di packaging selezionate. Le sue competenze in materia possono così entrare in gioco sin dalla fase di progettazione.

Power Register e sistema Foil Touch

Per Thomas Glasder una delle più importanti nuove caratteristiche della Masterfoil 106 PR è il sistema di registro dinamico Power Register II.

Grazie a sofisticate telecamere, questo sistema misura la posizione delle immagini stampate e allinea con estrema precisione ogni singolo foglio che si muove all’interno della macchina.

La corrispondenza tra immagine stampata e progetto di stampa è garantita persino se i fogli vengono introdotti fuori squadra. Il tutto avviene senza immobilizzare i fogli e senza bisogno di arresti meccanici. Per l’allineamento il sistema utilizza infatti una serie di marche di registro stampate, l’immagine stessa o il bordo del foglio. Questo significa che è possibile lavorare efficacemente anche materiali leggeri e delicati. «Cercavamo una macchina per la stampa a caldo che sfruttasse un sistema simile al Power Register a cui ci avevano abituato le fustellatrici Bobst» racconta Thomas Glasder, facendo intendere come questo sistema di registro dinamico sia stato un elemento fondamentale nella scelta di investimento.

La precisione del Power Register II è favorita anche dalla platina Foil Touch che Bobst ha sviluppato appositamente per la Masterfoil 106 PR.

In questo sistema, la platina inferiore si muove in modo tale che i tempi di contatto tra le bande metallizzate e i fogli stampati risultino superiori del 50% rispetto a quelli di altri sistemi presenti sul mercato, anche quando la macchina lavora alla massima velocità. Grazie a questi tempi di contatto più lunghi, le bande metallizzate vengono distaccate dai fogli in modo perfetto, con bordi puliti e netti e a temperature di esercizio inferiori. Un maggior tempo di contatto durante la stampa implica anche la necessità di una pressione inferiore e consente di ottenere ottimi risultati persino per la lavorazione in rilievo negativo a tre fasi.

Thomas Glasder riassume: «Più è ampia l’area da stampare e più il sistema Foil Touch si rivela decisivo». La pressione applicata sul cartone è minore e la superficie non viene perforata. Qualsiasi sia il tipo di applicazione a caldo, dalla semplice stampa al rilievo combinato di aree ampie o molto dettagliate, la Masterfoil 106 PR garantisce risultati eccezionali e livelli di qualità che in passato si potevano ottenere soltanto con grande dispendio di tempo e fatica. Inoltre tali risultati sono ripetibili con estrema precisione per qualsiasi lavorazione successiva, riducendo gli sprechi di oltre il 50%.

Dalle sigarette ai tartufi

Questa nuova macchina appare pertanto come la perfetta sintesi di elevata produttività e massima qualità di stampa. «Il modo migliore per rendersene conto è analizzare qualche campione», sostiene Herr Glasder, prendendo alcuni fogli stampati e rifiniti dalla Masterfoil 106 PR. «In questa scatola di sigarette, sono visibili a sinistra e a destra alcune aree con una banda dorata e un sottile stemma in rilievo. Per ottenere risultati di tale qualità, abbiamo bisogno dei tempi di stampa che soltanto il sistema Foil Touch è in grado di offrire». Il campione successivo è una confezione per fois gras che l’azienda di solito lavorava su una macchina a cilindri. Oggi anche per questo tipo di lavorazione l’azienda si affida alle prestazioni della nuova macchina per la stampa a caldo. «Grazie al tempo di contatto prolungato nella platina, siamo in grado di eseguire questa finissima stampa in negativo nelle aree previste», spiega ancora, descrivendo i dettagli più specifici di questa lavorazione.

Il terzo campione è una confezione realizzata per un’azienda francese che vende tartufo. «Anche in questo caso è evidente la perfezione con cui la banda metallizzata è stata distaccata ai bordi grazie al sistema Foil Touch. Le stelline realizzate con banda argentata e sparse su tutta la confezione hanno un aspetto sorprendentemente delicato». Per sottolineare la qualità della nuova macchina per la stampa a caldo di bande metallizzate, Glasder mostra come ultimo campione la confezione di un cosmetico. Qui all’inizio una serie di ampie aree era stata lasciata vuota per poter poi effettuare una stampa in negativo estremamente raffinata e una lavorazione in rilievo usando un’apposita fustella.

«La stampa di una banda metallizzata deve avere una precisione del 100%. Nel rilievo anche la più piccola discrepanza sarebbe visibile», afferma l’amministratore delegato per spiegare la difficoltà della sfida. È chiaro che tutte queste lavorazioni richiedono ancora un elevatissimo grado di competenza.

Ergonomia eccellente

L’elevata produttività netta della macchina è anche frutto di un concetto di funzionamento innovativo e di tempi di configurazione estremamente contenuti. Un altro importante contributo alla produttività viene dall’Easy Foil, l’innovativo sistema di movimentazione che rende i cambi di bande metallizzate molto più semplici che in passato. Una volta montati i nuovi rotoli, la banda entra in una camera sotto vuoto da cui viene automaticamente spinta lungo tutta la macchina. Rispetto al passato, il materiale usato viene rimosso tramite aspirazione e distrutto senza alcun intervento manuale. Inoltre, l’intervento di una pressa rende ancora più facile il suo smaltimento.

L’attività degli operatori è semplificata anche dalla flessibilità a 360o garantita dal sistema di controllo CUBE. I vantaggi principali derivano dagli schermi tattili, posizionati su tutti i lati della macchina ad altezza occhi per consentire di «regolare tutte le impostazioni più importanti con il massimo livello di precisione possibile», spiega ancora Thomas Glasder.

«Gli operatori non sono più costretti a correre di continuo su e giù dalla macchina. La tavola di ispezione del sistema di controllo CUBE è integrata nella piattaforma.»

Questa tavola serve per controllare sui fogli di prova prodotti dalla macchina la precisione di registro e la nitidezza della stampa. Se necessario, da questa console gli operatori possono modificare le impostazioni del registro e della pressione di stampa con incrementi da 1 a 10. Senza dimenticare la possibilità di accedere facilmente a tutte le più importanti stazioni della macchina.

Nel caso delle lavorazioni più semplici, le attività di configurazione e regolazione richiedono meno di 45 minuti, mentre per le lavorazioni più difficili e complesse la macchina è pronta a produrre nel giro di appena quattro ore. Un importante vantaggio offerto da tempi di configurazione così ridotti risulta quanto mai evidente: grazie a Masterfoil 106 PR, l’azienda è in grado di lavorare in modo redditizio anche in caso di tirature molto ridotte (ad esempio, solo 1.000 o 2.000 fogli).

Con l’unità OACS (Optimal Advance Computing System), recentemente installata presso Köch & Glasder, i tempi di configurazione sono stati ulteriormente ridotti grazie alla possibilità di intervento in modalità offline. Il risultato è, da un lato un ulteriore incremento della disponibilità della macchina e, dall’altro, una riduzione del consumo di banda metallizzata, grazie alla possibilità di ottimizzarne la pre-estrazione per i diversi layout utilizzati nelle singole lavorazioni. I dati elaborati dall’unità OACS vengono utilizzati anche per calcolare il consumo di materiale, evitando di dover procedere alla misurazione manuale di tutti i valori per mezzo di un tipometro. «Nessuno dei nostri operatori sarebbe mai disposto a tornare indietro», afferma Thomas Glasder per spiegare l’accoglienza entusiastica dei dipendenti riservata alla nuova macchina.

Anche i concorrenti tra i nuovi clienti

All’inizio dell’anno, l’andamento del business in questo settore era decisamente “piatto”. Due turni di lavoro erano quindi sufficienti per coprire le esigenze di produzione. Tra aprile e dicembre, invece, la situazione è drasticamente cambiata. In questi mesi è stato necessario istituire tre turni, spingendo la Masterfoil 106 PR a pieno regime.

Già poco tempo dopo la messa in servizio della nuova macchina per la stampa a caldo, alcuni concorrenti hanno cominciato a chiedere aiuto all’azienda di Neuss per smaltire picchi di produzione che non erano in grado di soddisfare autonomamente e, aspetto molto importante, non si trattava soltanto di piccole aziende che lavorano su prodotti di formato 50/70: la capacità produttiva e la qualità offerte da questa macchina sono state messe a frutto anche per commesse di rifinitura provenienti da grandi tipografie nazionali, con riscontri estremamente positivi da parte di tutti i clienti.

«I nostri principali concorrenti hanno investito in nuove macchine per la stampa a caldo proprio poco prima della presentazione della Masterfoil 106 PR. Ora saranno costretti ad attendere l’ammortamento di queste nuove dotazioni», afferma Thomas Glasder spiegando il motivo del posizionamento particolarmente solido dell’azienda. E aggiunge: «In via non ufficiale, alcuni concorrenti hanno addirittura ammesso che la nostra macchina è la migliore.»

Rifiniture da favola

Con questo slogan, e con una rana del Madagascar come marchio aziendale, Köch & Glasder promette ai suoi clienti servizi di rifinitura di massima qualità. Grazie alla Masterfoil 106 PR l’azienda ha conquistato «molti più clienti di quanti non avremmo mai osato sperare. E soprattutto adesso possiamo accettare senza problemi commesse di grandi volumi». È chiaro che Thomas Glasder ha tutte le ragioni per essere soddisfatto.

Köch & Glasder GmbH, con sede a Neuss, in Germania, azienda specializzata nei servizi di rifinitura di cartotecnica è stata fondata il 1° luglio 1997 da Stephanie Köch e Thomas Glasder nell’ambito di un’operazione di acquisizione del controllo di un’altra società con allora sette dipendenti. Il portafoglio dei servizi di questa azienda, attiva oggi in tutta Europa grazie all’impegno e alle competenze dei suoi 16 dipendenti attuali, va dalla progettazione di effetti di stampa alle lavorazioni di rifinitura vere e proprie, fino alla consegna just-in-time di prodotti di stampa rifiniti da inserire nelle linee di produzione dei clienti. A differenza dei propri concorrenti principali, Köch & Glasder non fa parte di un gruppo di società ed è quindi del tutto indipendente nelle proprie decisioni aziendali.

Oltre alla nuova Masterfoil 106 PR, lo stabilimento di Neuss si serve di una SP 102 BMA con gestione di ologrammi 6x, una SP 126 BMA Foilmaster, sempre di Bobst, una macchina a cilindri, una platina, un’altra macchina per la stampa a caldo di bande metallizzate e una stampatrice utilizzata per rivestimenti, effetti speciali e stampa a freddo.

Scrivi un commento