I vantaggi della nuova lastra saranno evidenti per costi, qualità e nitidezza di stampa e ridotti tempi di esposizione, lavaggio, settaggio macchine e consumi. Ora si attende che i produttori di lastre flessografiche diano inizio alla produzione.

di Helmut Mathes

Al ProFlex 2012 di Stoccarda , mostra-convegno annuale organizzato da DFTA, l’Associazione degli stampatori flexo di lingua tedesca, è stata presentata una nuova lastra foto polimerica per macchine flessografiche in prima assoluta mondiale. La lastra si chiama al momento “Planoflex” ma il suo nome commerciale potrebbe cambiare se risultasse già registrato come marchio.

Il Prof. Dr. Ing. Martin Dreher direttore del centro universitario per lo sviluppo della flessografia

La lastra, che è una vera novità nel settore, è stata progettata in base a una ricerca e sviluppo del Prof. Dr. Martin Dreher, Direttore del Flexo Technology Center TZ della Università Stampa e Media di Stoccarda, ed è stata presentata richiesta di brevetto.

È una lastra che presenta un rilievo ridotto e può essere teoricamente realizzata da qualsiasi produttore di lastre polimeriche solide; può essere esposta e sviluppata con normali espositori e impianti di lavaggio esistenti.

La nuova matrice di stampa sarà in forma di lastra oppure di un sleeve endless/neatless. Per utilizzarla sulle macchine da stampa sarà sufficiente una semplice regolazione.

Pressione al bacio

Martin Dreher ha condotto una serie di prove e di ricerche specifiche per ridurre o eliminare le rigature (stripes) che si presentano occasionalmente con certi motividi stampa. Nel corso delle sue prove ha osservato che le lastre polimeriche stampano in genere molto meglio se c’è una bassa pressione tra l’anilox e la lastra stessa. Ma questo è un concetto opposto alla prevalente opinione e la vecchia regola degli stampatori flexo che l’anilox deve trasmettere una pressione contro il cilindro porta lastra di stampa in modo da sostenere la lastra durante la stampa, ritenendo che questo porti a una migliore qualità e uniformità della stampa. Ma gli esperimenti pratici del prof Martin Dreher hanno dimostrato, che contro ogni dubbio, è vero il contrario.

Una pressione elevata tra il cilindro anilox e la matrice di stampa comporta una sovra inchiostrazione, le celle del rullo anilox trasferiscono troppo inchiostro che dopo poco tempo si deposita sulle spalle dell’elemento di stampa (puntino, lettere, ecc) e quindi in poco tempo va a riempire i vuoti dando un risultato scadente di stampa e comportando frequenti fermi macchina per effettuare dei lavaggi per eliminare i residui.

Una errata regolazione della pressione porta alle note barrature che fino a oggi possono essere eliminate o ridotte solamente riducendo la velocità di stampa. Le barrature possono avere diverse origini.

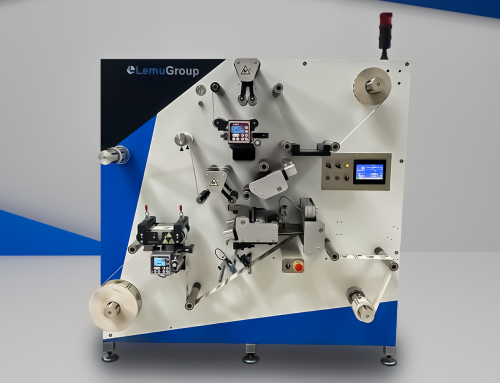

La macchina a tamburo centrale della F&K su cui sono state effettuate le prove di stampa della nuova lastra sottile

Martin Dreher ha condotto i suoi esperimenti sulla macchina a tamburo centrale della F&K installata presso il Flexo Technology Centre dell’Università di Stoccarda usando lastre fotopolimeriche con un rilievo di stampa di 150 micron e una tolleranza nel rilievo di +/- 10 micron. Le prime prove sono state fatte con un rilievo di 100 micron che è considerato l’altezza minima, ma l’essenziale è che la tolleranza stia entro +/- 10 micron. La pressione tra la lastra e il cilindro stampa è di 140 micron e la pressione tra lastra e rullo anilox è 60 micron.

Questo porta alla regola di massima che l’altezza del rilievo della matrice deve essere il valore medio della pressione tra matrice e cilindro stampa e la pressione tra matrice e rullo anilox, dove però la pressione tra matrice e rullo anilox deve essere inferiore alla metà della pressione tra matrice e cilindro stampa − il cosiddetto “contatto al bacio”. La ridotta distanza tra la superficie di stampa del grafismo dal fondo della lastra garantisce una rotazione uniforme delle superfici.

Gli elementi stampanti (i grafismi) con le spalle poco rilevate evitano la creazione di vibrazioni che si sviluppano durante la stampa dall’impatto con gli angoli degli elementi stampanti, che sono la vera causa delle barrature.

Vantaggi

I vantaggi di questa nuova tecnologia della lastra si possono così riassumere:

– riduzione del tempo di lavaggio delle lastre perché contengono meno polimero;

– minore tempo di esposizione perché lo strato di polimero è più sottile;

– tempo di asciugatura ridotto a circa 30-40 minuti invece di due ore;

– minor consumo di detergente di lavaggio e riduzione del consumo di energia;

– tempo di produzione della matrice di stampa ridotto del 50%;

– possibilità di raddoppiare la produzione di lastre di stampa nello stesso intervallo di tempo;

– minore distorsione durante il montaggio lastre sullo sleeve se la stampa prevede solo pochi elementi di stampa fini;

– migliore registro tra i singole lastre di colori;

– tempi di settaggio macchina inferiori in quanto si accelera la regolazione del registro delle lastre dei singoli colori;

– possibile costo lastra inferiore in quanto c’è meno polimero:su una lastra – una lastra di spessore di 1,14 mm ha uno strato di polimero da 0,85 a 0,95 mm.

Attualmente vengono usate lastre polimeriche dello spessore totale di 1,14 mm e il basso rilievo è ottenuto con una esposizione dal retro più lunga, questo significa che viene utilizzato solo il 50% del polimero sulla lastra. Lo spessore totale delle lastre si può ridurre senza problemi a 0,4 o 0,5 mm. Sono già state effettuate prove con lastre da 0,7 mm.

Al momento non si sa ancora se sarà possibile una riduzione del prezzo delle nuove lastre perché un spessore minore richiede tolleranze molto più strette. Mentre con le lastre tradizionali, da 1,14 mm una tolleranza è di +/- 40 micron è accettabile, nel caso in esame la tolleranza si riduce a +/- 10 micron. Questo si ottiene oggi mediante una speciale procedura nel file digitale della separazione dei colori perché la sola modifica dell’esposizione dal retro non basta.

Il problema maggiore oggi è ancora quello degli angoli della lastra che non si attaccano con il nastro adesivo agli sleeve, problema che si risolve con l’uso di sleeve continui – (seamless/neatless) .

Il sistema lavora senza problemi quando si stampa su film oppure carta patinata. Sono programmate prove su cartone e non ci si aspettano grandi difficoltà. Non si hanno ancora risultati sulle lunghe tirature e l’uso giornaliero in produzione su tre turni di lavoro.

Fino a oggi le prove hanno dato risultati di stampa di qualità alta e costante, nitida e aperta, anche se non si sa ancora se le sfumature inferiori al 10% saranno equiparabili alla offset o rotocalco. Secondo Martin Dreher queste lastre potranno essere usate su tutte le moderne macchine flexo, di recente costruzione dei principali fornitori.

I produttori di lastre presenti al convegno si sono mostrati interessati e ritengono che non ci sia alcun problema a produrle in tempi brevi, tanto più che la tecnologia sarà messa gratuitamente a disposizione dei membri della DFTA, mentre i non membri pagheranno delle royalties.

Materiale usato per le prove:

Lastre di stampa: 60 linee/cm di Flint e Dupont

Stampa: macchina CI della Fischer & Krecke con – lastre e sleeves

Inchiostri: Huber a solvente CMKY + vernice a base acqua

Anilox: 360 linee/cm volume 3 cm3/m2

Software: Esko Art Work.

Scrivi un commento