Per lo smaltimento degli sfridi in cartotecnica, ci sono lavori che richiedono un iter strutturato e ben calibrato per soddisfare tutte le esigenze di spazi, tempo e produttività. È quanto New Aerodinamica ha realizzato presso lo stabilimento di Ghelfi Ondulati. Necessitava un revamping di due impianti precedenti per la separazione e raccolta polveri, migliorando l’efficienza e l’ambiente, senza interrompere il flusso produttivo anche durante l’installazione.

E New Aerodinamica ha progettato e completato il lavoro con una soluzione i cui tre vantaggi stanno nel perfetto sfruttamento di uno spazio ridotto, nella assoluta pulizia dell’ambiente e nella ottimizzazione dei consumi.

Vediamo come.

Come si possono ottenere tutti questi vantaggi contemporaneamente con un impianto? Lo chiediamo a Matteo Casti, il giovane ingegnere responsabile di processo nello stabilimento per la produzione, stampa e fustella in Ghelfi Ondulati, il noto scatolificio in Valtellina.

Scatolificio a conduzione familiare nata nel 1952, è portata a esempio come azienda all’avanguardia per le tecnologie di stampa e di trasformazione del cartone ondulato.

Ghelfi Ondulati è infatti leader indiscusso nella produzione di cartone ondulato di alta qualità per il settore ortofrutticolo con un mercato aperto non solo all’Italia ma anche alla Francia, Spagna e Nord Africa. Il fatto stesso di esportare scatole di cartone ondulato anche a migliaia di km dalla Valtellina, la dice lunga sulla superiorità dei propri prodotti.

Noi avevamo i problemi, loro le soluzioni

«Per ogni problema che potevamo sollevare, – ci dice Matteo – New Aerodinamica riusciva a proporci una soluzione. Ci siamo fidati perché avevamo già una esperienza positiva con l’azienda bergamasca, e Paolo Radaelli con i suoi tecnici, avevano le idee chiare. E ne siamo stati pienamente soddisfatti, perché inizialmente non pensavamo che un impianto così complesso si potesse realizzare in tempi brevi e in maniera così professionale.»

Il punto principale del nuovo progetto è stato il passaggio dal trasporto a caduta su nastro, a un impianto pneumatico ad aspirazione. I vantaggi di questa soluzione sono essenzialmente due: la maggiore flessibilità nella distribuzione degli spazi, lasciando libere le aree a terra, e la completa assenza di polvere, provocata dal cartone.

E dobbiamo dire che di cartone ondulato qui ne passa molto: parliamo di 100 milioni di metri quadri all’anno. Considerando che in cartotecnica il 15% del cartone va in scarto, si fa presto a immaginare il volume di sfrido da convogliare e recuperare, senza peraltro produrre polvere, non solo all’interno per garantire tutti gli spazi dello stabilimento puliti e salubri, ma anche all’esterno, essendo la polvere tutta filtrata e raccolta a formare utilissimi pellets.

Lo sfrido, essendo tutto di cartone non lavorato, ha la fibra buona e viene inviato alle cartiere, che lo trasformano in polpa. Ghelfi poi acquista la carta, la sua materia prima, che trasforma in cartone ondulato nelle diverse tipologie di onda e di accoppiato.

Ma veniamo all’impianto realizzato da New Aerodinamica.

«Quando abbiamo pensato a questo revamping, installando un macchinario dedicato all’aspirazione e recupero degli scarti non potevamo che rivolgerci a New Aerodinamica – afferma Matteo Casti, – perché già in passato abbiamo avuto ottime esperienze con il team bergamasco e i risultati sono sempre stati eccellenti.»

E aggiunge: «Noi avevamo un’idea chiara del progetto necessario in cui qualità e produttività erano i due fattori fondamentali, cui aggiungo la necessità di non interrompere la produzione. New Aerodinamica aveva l’esperienza giusta per trovare la soluzione migliore.»

Con l’impianto di aspirazione pneumatica e il sistema di filtrazione si annulla la polvere in azienda e in atmosfera

Prevenire le problematiche

Nel marzo del 2021 Ghelfi chiede al comparto tecnico di New Aerodinamica di effettuare un sopralluogo per analizzare e verificare la fattibilità dell’intervento, effettuando tutte le rilevazioni del caso. Nella progettazione oltre alla necessità di non bloccare assolutamente la linea produttiva. gli spazi disponibili richiedevano particolare attenzione per non occupare aree vitali alla produzione, che qui è abbondante e senza sosta.

«Viste le esigenze del cliente abbiamo ritenuto necessario, dopo una prima stesura della bozza del progetto, discutere a priori insieme agli ingegneri di Ghelfi Ondulati quanto avremmo realizzato secondo il nostro approccio – precisa Giuseppe Zinetti, Project Manager New Aerodinamica –. Una scelta molto utile perché ci ha permesso di prevedere e prevenire subito, eventuali problematiche in fase di realizzazione.»

New Aerodinamica sottolinea anche che è stata di grande importanza la stretta collaborazione con una azienda di impianti elettrici, da tempo partner dell’azienda bergamasca, con la quale è stato possibile strutturare un PLC che ha consentito a tutti, New Aerodinamica e Ghelfi Ondulati, di effettuare i necessari controlli, anche da remoto, con continui controlli sui livelli di consumo dei ventilatori e di altre parti dell’impianto. Tutto questo è servito a progettare e realizzare un impianto che, nel suo complesso, potesse rientrare negli incentivi collegati a Industria 4.0 per il risparmio del consumo energetico.

No stop produttivo

«Come avevamo previsto – ci spiega Paolo Radaelli, AD di New Aerodinamica – è stato possibile creare un nuovo impianto di aspirazione e scarto dei ritagli di cartone senza fermare le linee produttive, suddividendole in tre macroaree, ognuna composta da due macchine funzionanti, per consentire così il montaggio e il collaudo dell’impianto con un “no stop produttivo”. Un lavoro all’apparenza semplice, ma complicato nel suo sviluppo da alcune problematiche, prima tra tutte la tipologia del cartone, difficile da triturare per diventare materia di scarto adatta all’aspirazione e alle conseguenti espulsioni e riciclo.»

E qui interviene la massima collaborazione attiva con i tecnici di Ghelfi Ondulati: «Con Matteo e Nicola in particolare, abbiamo studiato alcuni “rimedi in stile New Aerodinamica”» afferma Paolo. Questi ‘rimedi in stile’, come ci chiarisce Matteo Casti, sono soluzioni non standard che New Aerodinamica ha creato appositamente per Ghelfi in termini di spazio: «Noi esprimevamo il problema, e New Aerodinamica lo risolveva con la sua esperienza.»

«Effettivamente era un ostacolo non facile da bypassare – aggiunge Paolo Radaelli – ma che grazie alla collaborazione abbiamo risolto step by step, rendendo l’impianto performante al 100%.»

Un successo confermato dall’assenza di fermi dei macchinati, anche perché il montaggio è stato realizzato durante tre fine settimana, con un completo annullamento dell’intasamento dei nastri (in particolare sulle macchine Mastercut di Bobst) nonché la possibilità di filtrare tutta l’aria dello stabilimento prima di essere immessa in atmosfera.

«Il nuovo impianto realizzato ci ha permesso di ridurre gli interventi di manutenzione – conclude Matteo – senza dimenticare una maggiore salute per tutti i dipendenti grazie a una qualità dell’aria incredibile.»

E questo lo abbiamo potuto constatare direttamente nel corso della nostra visita prima che Beppe Ghelfi ci facesse assaggiare i classici sciatt valtellinesi, confermando i complimenti a tutto il team New Aerodinamica, per la sua competenza, professionalità augurando loro, e a se stesso, traguardi sempre più elevati.

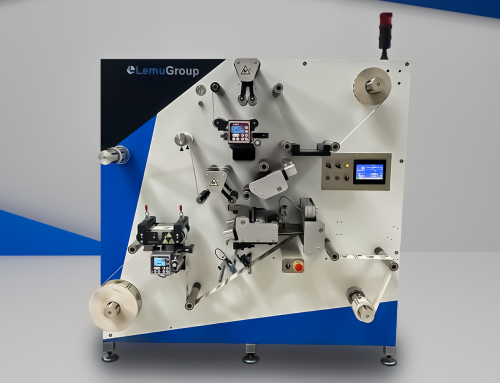

Particolare del sistema di aspirazione sulla Mastercut realizzato da NewAerodinamica

Ventilatore strappatore in cabina afona

Scrivi un commento