Sotto l’influenza di pandemia e la crisi climatica, la filiera di settore dell’industria dell’imballaggio sta cambiando il modo in cui pensiamo al packaging. Nel 2018, l’UE ha approvato la direttiva (UE) 2018/852 per i rifiuti di imballaggio. Questa stabilisce che entro la fine del 2025 il 65% di tutti gli scarti di imballaggio dovrebbero essere riciclati, e i consumatori stanno cominciando a chiedere imballaggi meno costosi e più sostenibili, ma sempre in grado di proteggere adeguatamente i prodotti.

di Dieter Niederstadt, Technical Marketing Manager, Asahi Photoproducts

I marchi stanno rispondendo a queste richieste e ai propri obiettivi di sostenibilità, rivolgendosi ai convertitori di imballaggi per opzioni più ecologiche. Questi, a loro volta, stanno cercando modi per utilizzare materiali e pratiche più sostenibili nei propri processi di sviluppo, produzione e distribuzione dei prodotti. L’obiettivo è quello di raggiungere la sostenibilità lungo tutta la filiera. Ma il raggiungimento di questo traguardo non è necessariamente in linea con l’obiettivo di ridurre i costi aziendali. Per incrementare la sostenibilità bisogna fare investimenti. E i consumatori devono essere sensibilizzati sul valore di un imballaggio più sostenibile ed essere disposti a pagare un po’ di più per questo.

Obiettivo sostenibilità

A causa delle richieste dei consumatori e dell’urgenza della crisi climatica, è evidente che operare in modo più sostenibile sta assumendo sempre più importanza per i marchi e questi sanno che vale la pena perseguire questo obiettivo. Per ridurre l’impatto delle emissioni di CO2, i brand devono coinvolgere l’intera filiera per una valutazione del ciclo di vita dell’impronta di carbonio per ciascuno dei loro prodotti. Una volta che gli operatori della filiera hanno misurato la propria impronta di carbonio in conformità con PAS 2050, i brand possono effettivamente ridurre le emissioni e la propria impronta sull’ambiente. Quindi devono cercare fornitori che stanno perseguendo la strategia di misurazione delle emissioni o i cui prodotti/materiali sono già stati misurati.

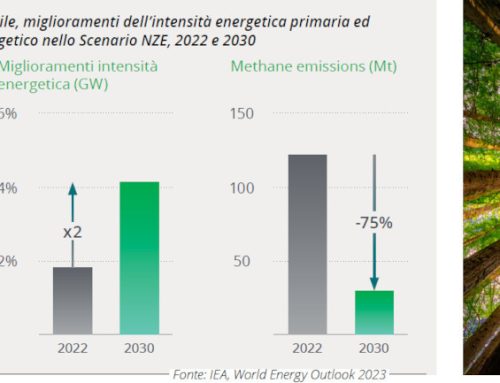

Verso emissioni zero

Asahi Photoproducts è sulla strada dello studio delle emissioni zero. Avendo soddisfatto gli standard PAS 2050 per misurare il nostro stato attuale, continua a valutare la possibilità di ridurre l’impronta di carbonio per la prossima generazione di lastre flessografiche con lavaggio ad acqua AWP-DEW CleanPrint.

Le attività dell’azienda per portare sul mercato prodotti più sostenibili non sono però iniziate durante la pandemia. Al contrario è un obiettivo seguito da mezzo secolo, anche se la terminologia usata per i vari aspetti della sostenibilità è cambiata molte volte in tutto questo tempo. Asahi Kasei fu infatti la prima a produrre una resina liquida per lastre fotopolimeriche lavabile con acqua (APR) già nel 1971.

Da molti anni la casa madre Asahi Kasei riconosce che il cambiamento climatico è un grave problema globale, e la sua missione come gruppo è quella di contribuire alla vita e al modo di vivere delle persone in tutto il mondo. Anche quando gran parte dell’attività economica e sociale ovunque è stata sospesa a causa della pandemia di Covid-19, le emissioni di gas serra (GHG) non sono diminuite molto, e hanno ripreso ad aumentare con l’allentamento delle misure. Segno che è difficile risolvere la questione del cambiamento climatico ed è necessario intensificare l’impegno in questo senso. Questa è una motivazione chiave nella crescente spinta di Asahi Kasei verso il raggiungimento delle emissioni zero per tutte le sue attività entro il 2050.

Per Asahi Photoproducts, un primo e fondamentale aspetto dell’impegno nei confronti della fornitura di prodotti in armonia con l’ambiente include il passaggio da un processo di produzione di lastre con lavaggio a base di idrocarburi a un’alternativa senza COV come il lavaggio ad acqua. Ma continuando a studiare le materie prime e i processi di produzione per capire come procedere in futuro.

Impatto sulla stampa

È anche importante notare che con il miglioramento della qualità e della produttività che la tecnologia di stampa flessografica ha ottenuto nel corso degli anni grazie a innovazioni come la famiglia di lastre con lavaggio ad acqua Asahi CleanPrint, la flessografia è ben posizionata per competere con la stampa offset e il rotocalco.

Va notato che la rotocalco rappresenta circa il 20% della stampa di imballaggi in tutto il mondo, ma ha uno svantaggio fondamentale perché richiede l’uso di triossido di cromo, una sostanza chimica altamente tossica, per la fabbricazione dei cilindri. La UE ha esteso la sua approvazione per l’uso di questa sostanza chimica fino a settembre 2024, ma ciò non ne riduce l’impatto sull’impronta di carbonio della rotocalco.

Prodotti confezionati e sfusi

Un’altra tendenza è la crescita di quelli che sono conosciuti come “Zero Waste Shops” (negozi a rifiuti zero) che vendono prodotti alimentari non imballati. Mentre questo approccio è ammirevole nel voler ridurre i rifiuti provenienti da imballaggi a livello locale, potrebbe non essere in grado di risolvere il problema degli scarti alimentari su scala più ampia, un problema significativo a livello globale, e in molte aree del pianeta la sicurezza alimentare è una questione impellente.

Il cibo confezionato, d’altra parte, soprattutto se il materiale di imballaggio può essere riutilizzato come una nuova materia prima in un’economia circolare a ciclo chiuso, può effettivamente essere più sostenibile. L’uso di film a barriera funzionale nell’imballaggio per evitare che umidità, ossigeno e contaminanti entrino in contatto con gli alimenti può migliorare notevolmente la durata di conservazione e ridurre lo spreco di cibo. In fin dei conti, gli alimenti non confezionati su larga scala si traducono probabilmente in più cibo andato a male, sprecando di fatto questa preziosa risorsa.

Un pensiero finale

Per le aziende flessografiche, oltre a un’attenta gestione della filiera, agli sforzi verso le emissioni zero e ad altre iniziative di sostenibilità, assistiamo a tre tendenze in crescita che possono aiutarle ad essere non solo più sostenibili, ma anche più redditizie nel 2022 e oltre. Queste includono:

Una produzione di lastre più automatizzata che riduce tempi, costi e impronta di carbonio nella catena del valore. Ne è un esempio CrystalCleanConnect, una linea di produzione di lastre completamente automatizzata sviluppata congiuntamente da Asahi, ESKO e Kongsberg. Le prime due unità sono state installate in Asia e stanno dando risultati eccezionali. Questo sistema di produzione di lastre completamente automatizzato ha un impatto diretto e positivo sulla sostenibilità della produzione di lastre flessografiche e incoraggia i trasformatori a passare dal rotocalco alla flessografia.

Man mano che viene introdotta una maggiore automazione nel processo di produzione delle lastre, diventa più facile, più efficiente e più sostenibile trasferirlo all’interno dell’azienda trasformatrice. Un vantaggio collaterale è che i tempi di produzione delle lastre possono essere ridotti da giorni a ore.

Passaggio da un processo di produzione di lastre con lavaggio a solvente a base di idrocarburi ad alternative senza COV come il lavaggio ad acqua.

Scrivi un commento