Nel mercato grafico si parla spesso della concorrenza che i w2p (web-to-print) fanno agli stampatori tradizionali: ma ci può essere una chiave di lettura diversa, fatta di sinergie e complementarietà tra due canali di vendita differenti che, se integrati, possono offrire grandi opportunità.

È un tema di attualità e ne parliamo con Marco Biancavilla, che dopo una lunga esperienza nella stampa tradizionale è oggi, con Minimegaprint, un operatore di spicco nel mondo del web to print.

Come inizia la sua attività?

«Io e il mio socio, Riccardo Demarinis, entrambi ingegneri, con un passato di consulenza internazionale in ambito IT, abbiamo iniziato diversi anni fa a lavorare per l’azienda della mia famiglia, DB Ingegneria dell’Immagine.»

Presente da oltre 40 anni nel mercato della stampa serigrafica di grande formato, DB Ingegneria dell’Immagine è riconosciuta per competenza e qualità: nel suo DNA risiede una cultura orientata al servizio e alla consulenza verso il cliente, in prevalenza grandi utenti finali, in cui ciascun progetto è studiato e finalizzato ad hoc.

Come può sintetizzare la sua esperienza nel mondo della stampa?

«La nostra esperienza in azienda è stata assolutamente gratificante: grandi progetti, grandi clienti, tecnologie al top, ma il mercato in mutazione ci ha dato lo stimolo per affrontare nuove sfide e porci nuovi traguardi, ancora più ambiziosi.

«Il mondo del web esercitava su di noi un’attrazione irresistibile: l’opportunità di incrementare il business “sfruttando” l’esperienza di DB per conquistare un mercato molto più vasto, di innovare i processi, di ampliare l’offerta, di offrire nuovi servizi anche ai nostri clienti tradizionali ci ha convinto a fare il grande passo verso il web to print.

Dalla serigrafia a un percorso sensoriale

Quindi da qui una trasformazione, o un’evoluzione.

«Presa la decisione si trattava solo di metterla in pratica, e questa è stata in assoluto la sfida più grande! Nonostante ci ritenessimo sufficientemente preparati e avessimo un’ottima struttura alle spalle, abbiamo dovuto creare “un’azienda nell’azienda”, richiedendo importanti investimenti in termini di tempo e risorse.

Prosegue Marco Biancavilla: «Innanzitutto volevamo conferire al nuovo business un’identità propria, diversa da DB e con un preciso posizionamento nel mondo della stampa on line. Il web to print è visto come la banalizzazione del lavoro di stampa? Solo prodotti standard e servizi omologati? Ebbene, noi avremmo offerto il valore aggiunto.

Questo comporta una revisione del modo di lavorare. Come è avvenuto?

«Abbiamo inserito i metodi tipici della serigrafia e delle lavorazioni meccaniche nel contesto di un workflow automatizzato, creando cinque stazioni di lavoro – web, customer service, pre-stampa, produzione e logistica – definendo per ciascuna delle procedure operative a elevato livello di informatizzazione.»

Un esempio?

«Il configuratore di prodotto, un sistema che assiste il cliente nella definizione del lavoro di stampa e nel calcolo del suo prezzo in base all’applicazione di logiche complesse. Il configuratore elabora le stesse valutazioni che gli esperti dell’area commerciale e tecnica effettuano nella fase di fattibilità di un prodotto, prendendo in esame fino a 15 parametri associati alle scelte di configurazione del cliente, tra cui carta e plastificazione.»

E poi ci sono anche da risolvere i problemi organizzativi di gestione.

«A questo proposito abbiamo progettato un software gestionale che condensa le logiche con cui il direttore di ogni settore produttivo, dal piccolo al grande formato, a partire da un prodotto completamente configurato, definisce la sequenza degli step di produzione e ne controlla l’esecuzione nei tempi richiesti dal cliente.»

In effetti ogni commessa è identificata da un barcode, che viene generato all’acquisizione del file trasmesso dal cliente. Il barcode riporta tutte le caratteristiche del prodotto scelto, le varie parti da produrre e assemblare, e tutti i “cambi di residenza” da una stazione di lavoro all’altra, per tutto l’arco di vita del prodotto.

«Abbiamo dotato ogni stazione di lavoro di un totem informatico attraverso cui l’operatore verifica gli ordini. Anche il movimento del materiale, dei semilavorati, dei prodotti e degli imballi è costantemente sotto controllo attraverso i codici a barre.»

Idee innovative

Il workflow è stato definito la vera “star”, che assume dignità in aggiunta alle tecnologie di stampa.

Il workflow è stato definito la vera “star”, che assume dignità in aggiunta alle tecnologie di stampa.

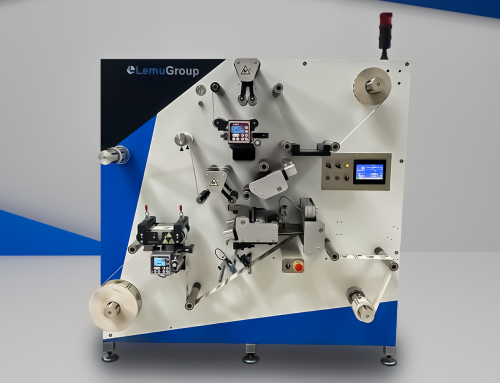

«Tecnologie che per noi sono al top: 3 Indigo per il piccolo formato, un vasto parco macchine per il grande formato – dove spicca l’eccellenza qualitativa della tecnologia Durst – e tutti i sistemi di finishing e confezione.»

Un lavoro che ha richiesto una lunga preparazione prima del collaudo.

«Dopo un anno di lavoro per mettere a punto un sistema che fosse pienamente rispondente alle esigenze degli utenti web, abbiamo potuto dedicarci al valore aggiunto: perché non sfruttare infatti il know-how di DB per offrire le nobilitazioni serigrafiche sugli stampati di piccolo formato?»

Nessun web to print lo aveva mai fatto prima.

«Ci siamo fatti promotori di una cultura dell’utilizzo delle nobilitazioni per impreziosire gli stampati. Un primo step di questo percorso di “formazione” sono i video tutorial, dei “training on line” facilmente fruibili che accompagnano l’utente nella preparazione del file di stampa, in modo da renderlo più “confidente” verso queste tecniche di lavorazione.»

E come mostrate ai potenziali clienti i risultati che si possono ottenere applicando le nobilitazioni?

«Li accompagniamo in un percorso sensoriale possibile solo con i nostri effetti tattili e visivi e le nostre essenze profumate. Il campionario delle nobilitazioni serigrafiche è un altro step di questo processo, uno strumento di lavoro che gli utenti possono richiedere gratuitamente al sito www.minimegaprint.com.

Scrivi un commento