Uno studio effettuato in collaborazione tra Asahi e Uteco, dimostra che è possibile migliorare l’efficienza complessiva della stampa flessografica (OEE).

Asahi Photoproducts ha reso noto di aver condotto insieme a Uteco uno studio pratico su come migliorare l’efficienza complessiva della stampa flessografica (OEE) .

Da venti anni Asahi ed Uteco collaborano a vari progetti per rendere più efficiente la produzione attraverso una corretta combinazione di macchina da stampa, lastre e altri materiali.

«I nostri studi mostrano che le lastre contribuiscono notevolmente alle prestazioni complessive sia di qualità che relative ai costi finali – ha affermato Andrea Belloli, direttore della filiale italiana di Asahi Photoproducts – e molti degli studi che abbiamo condotto nel corso degli anni con Uteco sono pensati per guidare le nostre attività di sviluppo e migliorare i risultati con la commercializzazione di nuovi prodotti.»

Per Aldo Peretti, CEO del Gruppo Uteco di Verona «Qualità e prestazioni sono requisiti chiave per i clienti. I test condotti insieme ad Asahi rientrano nel nostro progetto pit-stop, volto all’individuazione delle corrette tecnologie che hanno come obiettivo la riduzione dei tempi di cambio lavoro sulle macchine da stampa flessografiche CI. Quest’ultimo studio dimostra che scegliere le lastre giuste può fare un’enorme differenza.»

I test

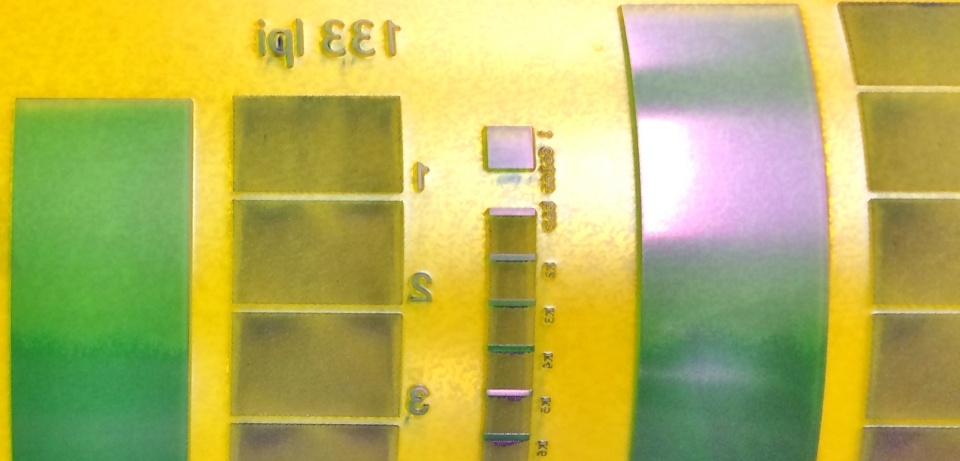

Durante lo studio sono state eseguite due tirature di stampa monocolore di circa 38.000 metri presso il centro tecnologico Converdrome di Uteco, presso Verona. Per la prima tiratura di stampa, sono state utilizzate lastre standard lavabili a solvente; per la seconda tiratura, lastre AWP lavabili ad acqua di Asahi, con tecnologia Pinning Technology for Clean Transfer.

Le caratteristiche di stampa effettuate con l’ultimo modello Uteco, Onyx XS, non sono variate per entrambe le tirature, compresi film, anilox e inchiostro. La velocità di stampa è stata di 300 m/min.

Per la lastra convenzionale, la tiratura è stata di 37.368 metri lineari e ha impiegato 173 minuti in totale. Il tempo di inattività complessivo della macchina da stampa è stato di 47 minuti, per la pulizia lastra. Sono stati prodotti 1.025 metri di scarti. È stata calcolata un’efficienza della macchina flessografica del 72%.

Per le lastre Asahi AWP, la tiratura è stata di 38.000 metri lineari e ha impiegato 140 minuti in totale. Il tempo di inattività complessivo della macchina da stampa è stato di 8 minuti per la pulizia della lastra. Sono stati prodotti 450 metri di scarti. È stata calcolata un’efficienza della macchina flessografica del 91%.

I risultati evidenziano un miglioramento di efficienza (OEE) del 26% con lastre AWP Asahi rispetto alle lastre a solvente convenzionali, con 575 metri lineari di materiali di scarto in meno e al contempo una qualità complessiva superiore. Per un flessografo con una produzione attiva, ciò si traduce nella possibilità di realizzare due ulteriori lavori di tiratura simile a quella effettuata durante questi test, utilizzando lastre AWP. Un incremento di produzione notevole.

Grazie a questi test, la EFIA (European Flexographic Industry Association) ha assegnato ad Asahi il prestigioso premio Gold per la produzione sostenibile e l’innovazione dei prodotti.

Giuseppe Tripaldi, da oltre dieci anni responsabile della tecnologia di stampa di Uteco, ha spiegato: «Non c’è sempre corrispondenza tra quello che dichiarano i fornitori di impianti e materiali e ciò che è realmente possibile ottenere sulle macchine da stampa flessografiche. Ma riteniamo che questo test sia stato condotto in condizioni che rispecchiano delle realistiche operazioni di stampa flessografica, e siamo certi che gli operatori in situazioni reali potranno ottenere risultati simili.»

«Siamo riconoscenti ad Uteco e al suo CEO Aldo Peretti per la disponibilità, grazie alla quale è stato possibile condurre questi test nel corso degli anni» ha commentato David Galton, direttore vendite di Asahi Photoproducts – Uteco ha uno staff e un’infrastruttura eccezionali, ed eccezionale è stato anche il loro sostegno.»

La AWP in dettaglio

La tecnologia Pinning Technology for Clean Transfer (PTCT) delle lastre Asahi AWP lavabili ad acqua consente un trasferimento pulito dell’inchiostro, evitandone l’accumulo sulla superficie e sui bordi della lastra. Ciò si traduce in meno fermi macchina per la pulizia, in tempi di inattività ridotti e in sensibili miglioramenti della qualità.

La tecnologia PTCT consente di utilizzare una pressione di stampa molto leggera, kiss print. Il fotopolimero AWP, ha come caratteristica una bassa tensione superficiale, resa possibile da una chimica dei polimeri appositamente sviluppata da Asahi. Ne risulta un trasferimento dell’inchiostro più pulito e più omogeneo da lastra a supporto di stampa, consentendo agli stampatori in flessografia di soddisfare le richieste di qualità sempre maggiori dei loro clienti.

Scrivi un commento