L’accoppiatrice è una componente fondamentale nella produzione di packaging flessibile per garantire la qualità e la funzionalità degli imballaggi. Ma è sempre piú richiesto il supporto monomateriale.

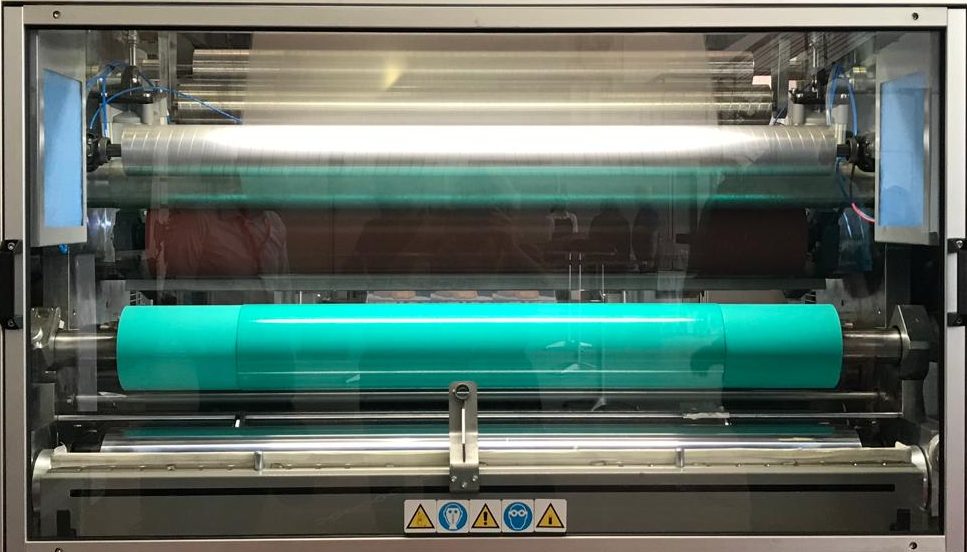

Remac, durante l’open house nella sua sede di Piacenza, ha presentato l’accoppiatrice Lego. l ruolo principale dell’accoppiatrice è quello di unire diversi strati di supporti, creando così una struttura composita, che incorpori le caratteristiche necessarie per proteggere il contenuto degli imballaggi da fattori esterni come luce, aria e umidità, oltre a garantire un aspetto estetico attraente.

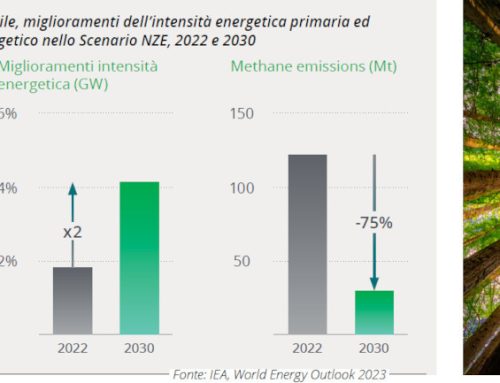

Questo processo di accoppiamento è di fondamentale importanza poiché, oltre a conferire resistenza e protezione, consente anche di ridurre la complessità nella gestione dei materiali. Tuttavia, in un’ottica di sostenibilità, la tendenza dei brand è quella di passare a soluzioni monomateriale, per facilitare il riciclo e la gestione dei rifiuti. La sfida consiste nel replicare la versatilità delle strutture plurimateriali utilizzando un solo tipo di pellicola. Ed è qui che entra in gioco l’innovazione.

Struttura monomateriale

L’innovazione più recente nel settore, come Lego di Remac – macchina flessibile e modulata per il settore del packaging –, sta rivoluzionando il processo di accoppiamento. La tecnologia Lego consente di applicare uno strato di materiale protettivo su materiali già accoppiati, in un unico passaggio. Ciò significa che è possibile trasformare rapidamente un materiale neutro in un materiale finito con tutte le caratteristiche desiderate. Questa modularità delle macchine – da qui il nome – è un ulteriore passo avanti, consentendo di aggiungere moduli in un secondo momento per adattarsi alle esigenze in evoluzione.

Una struttura monomateriale è sempre più richiesta dai clienti, soprattutto nell’industria alimentare, per facilitare il riciclo. Tuttavia, la diversità di alimenti da confezionare richiede una gestione complessa dei materiali. Qui entra in gioco l’abilità del packaging flessibile nel combinare le proprietà dei singoli materiali per ottenere i massimi vantaggi. L’obiettivo è replicare le prestazioni delle strutture plurimateriali con una struttura monomateriale, e questo è spesso raggiunto attraverso l’uso di rivestimenti, vernici e altre soluzioni innovative.

Adesivi barriera

Un esempio di innovazione in questo campo è rappresentato da Sun Chemical, che ha sviluppato adesivi barriera brevettati. Questi adesivi consentono ai rivestimenti e agli adesivi di riparare microdifetti che possono influenzare le prestazioni dei materiali barriera. L’utilizzo combinato di adesivi barriera e rivestimenti barriera offre ai convertitori la flessibilità necessaria per replicare strutture plurimateriali con materiali monomateriali.

In sintesi, la tecnologia dell’accoppiatrice e le innovazioni nell’industria del packaging flessibile stanno contribuendo a proteggere il packaging e, allo stesso tempo, a promuovere la sostenibilità. L’obiettivo finale è quello di fornire imballaggi di alta qualità che siano anche ecologicamente sostenibili, contribuendo così a preservare il nostro futuro.

I bruciatori ad aria

Il bruciatore ad aria di Imeco installato sull’accoppiatrice Lego, contribuisce in maniera sostanziale a raggiungere l’obiettivo di fornire imballaggi sostenibili. Dopo aver presentato il suo primo generatore d’aria calda, un prodotto completamente sviluppato all’interno dell’azienda all’ultimo Print4All, Imeco ha installato con successo 400 di questi impianti in tutto il mondo, e questo rappresenta solo l’inizio di un ambizioso piano di crescita.

Imeco è nata nel 1977 per la produzione di bruciatori industriali con soluzioni su misura, come i bruciatori ad aria soffiata, i cui vantaggi ci sono spiegati da Angelo Di Salvia, General Manager di Imeco.

«Crediamo fermamente che la sostenibilità sia la sfida del futuro, e a tal fine, abbiamo numerosi progetti di innovazione in corso. I nostri impianti di combustione sono alimentati da una varietà di fonti, tra cui gas naturale, gasolio, olio combustibile, biogas e GPL. A seconda del tipo di combustibile utilizzato, progettiamo gli impianti in conformità alle diverse normative internazionali. I nostri clienti provengono da una vasta gamma di settori industriali, in particolare nell’ambito delle macchine da stampa e dell’industria del packaging. Lavoriamo in collaborazione con aziende di prestigio come Nordmeccanica, Uteco, Bobst Italia e Koening & Bauer Flexotecnica.»

Scrivi un commento