Innovazione, ricerca e sperimentazione sono le parole chiave dell’incontro dimostrativo, volto a presentare la nuovissima Master RS 6003 per la stampa rotocalco in OneECG, la Leonardo Pilot Line e l’accoppiamento senza solvente con la compatta Nova SX 550.

Se ne è parlato all’incontro autunnale Roto4All presso la sede Bobst di S. Giorgio Monferrato (AT). Data la complessità del tema e delle macchine presentate, suddividiamo il servizio della nostra inviata in due articoli. Il primo dedicato agli aggiornamenti e novità nella stampa rotocalco. Il secondo sarà dedicato alla Pilot Line Leonardo, una novità soprattutto per i clienti che vogliono testare i propri prodotti con materiali innovativi per garantire l’effetto barriera agli imballaggi.

PARTE PRIMA – ROTOCALCO

Dialogo con convertitori e brand

Davide Garavaglia, general manager Bobst, ha introdotto la sessione fornendo informazioni sul gruppo Bobst. La fabbrica di S. Giorgio, fondata nel 1960, è la terza in ordine di importanza, nel mondo. La visione è quella di far parte della catena produttiva degli imballaggi in quattro tipologie di industria: il cartoncino, il cartone ondulato, i materiali flessibili e le etichette. Questo stabilimento si dedica in particolare ai materiali flessibili. L’azienda dialoga con chi produce i materiali, in linea con le sempre più restrittive normative europee e sempre alla ricerca di nuovi materiali, e con i clienti, convertitori e brand per individuare le soluzioni future e migliorare il lavoro di supporto.

Macchine per l’imballaggio flessibile

Jonathan Giubilato, PL director gravure Bobst, ha introdotto le soluzioni tecnologiche della stampa rotocalco e le risposte di Bobst sul mercato, suddivise in quattro macro gruppi: in particolare la piattaforma 6003 presente a S. Giorgio per macchine destinate all’imballaggio flessibile, carta, film e alluminio. Dalla Expert MV 60 80 di quindici anni fa per le corte tirature, alla nuova Master RS 6300, terminata pochi giorni fa, con una serie di soluzioni che rispondono meglio all’esigenza di stampare in ECG un prodotto di qualità su tirature lunghe e corte, in grado di lavorare fino a 600 metri al minuto.

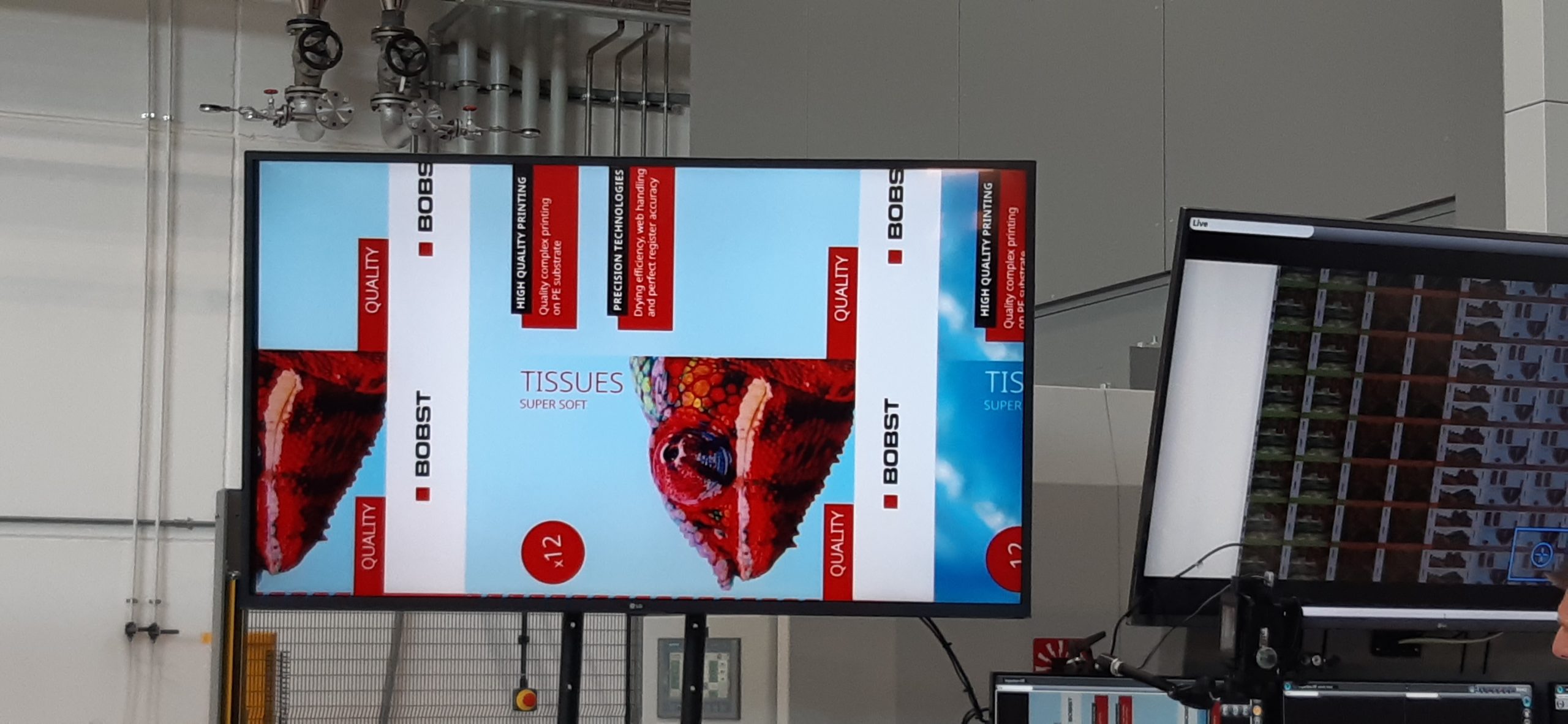

Davide Rossello, competence center manager & process manager gravure, ha quindi condotto la dimostrazione sulla nuova macchina rotocalco, in cui sono state evidenziate le qualità del prodotto, con l’aiuto di telecamera collegata a un monitor esterno. La stampa è stata eseguita in eptacromia: CMYK, arancio e viola e il bianco.

La Master RS 6003 in funzione durante la dimostrazione

I tre pilastri della rotocalco

Le soluzioni fondamentali oggi per vincere in rotocalco si basano su tre pilastri:

1. MPI (Multi-Purpose Inking system)

Immissione di inchiostrazione con il sistema a rullino motorizzato “ore quattro”. Fornisce un servizio versatile per tutte le condizioni di lavoro e per i vari mercati).

L’obiettivo è digitalizzare il processo. Questo sistema di inchiostrazione è ricettabile perché la velocità e le pressioni di stampa del rullino sono ripetibili e salvabili, contrariamente a sistemi dove il risultato è affidato all’operatore e alle regolazioni manuali.

Lavora in modo ottimale alle basse e alle alte velocità secondo le esigenze. In fase di pulizia, il rullino si sgancia in automatico, senza l’intervento manuale dell’operatore.

2. Twin Flow (Tecnologia di asciugamento ad alta efficienza)

In fase di asciugamento le cappe adottano una tecnologia per cui l’aria è soffiata sia davanti che sotto il supporto di stampa, consentendo uniformità di asciugamento su tutta la larghezza del nastro, con riduzione della temperatura, dei volumi d’aria e dei consumi energetici.

3. Register (Controllo di registro BOBST e conduzione nastro)

Registro e conduzione del nastro in macchina che vanno di pari passo (25 micron su MDOPE a 600 metri al minuto). Ottima conduzione del nastro con tutti i materiali, inchiostri e vernici. Questo consente un controllo del registro perfetto che a sua volta permette una stampa in gamut esteso e consente di stampare su nuovi materiali come MDOPE, ritenuti critici per la rotocalco.

Il perfetto registro sui testi in negativo con la stampa rotoclco EGC

I punti su cui lavora BOBST

1. Soluzioni di automatizzazioni sulla gestione della macchina

2. Estensione del color gamut

3. Soluzioni per rendere la macchina rotocalco idonea e performante su tutti i nuovi substrati

In riferimento al punto 2, BOBST focalizza l’attenzione sulla stampa in eptacromia, tenendo sette colori fissi in macchina, realizzando sia la parte di grafica sia dei pantoni e consentendo quindi un gamut del 95%. La differenza mancante può essere compensata con l’introduzione di un colore spot. Per fare un esempio, il rosso Bobst è ottenuto dalla sovrapposizione di nero, arancio e magenta.

OneECG in eptacromia

I punti di forza di OneECG sono la miglior qualità delle immagini (più profonde e vive), il risparmio e l’ottimizzazione delle tavolozze di immagine (i colori spot sono realizzati digitalizzando e combinando fino a 7 dei colori di processo per raggiungere il target senza che intervenga il fattore umano che renderebbe critica la riproduzione in una tiratura successiva).

Ogni colore spot (pantone) viene digitalizzato e tradotto in una combinazione di colori diversi, evitando durante la riproduzione di un lavoro di eseguire lavori di aggiustaggio in macchina.

Ne derivano questi vantaggi:

– la preparazione degli inchiostri è meno complessa e semplifica il lavoro;

– il tempo di cambio lavoro è più veloce perché i colori rimangono in macchina e si cambiano solo i cilindri di stampa, quindi non si devono gestire i lavaggi;

– la ripetitività e la consistenza degli inchiostri aumentano in modo notevole.

– su 130 cm di larghezza del cilindro si possono combinare diversi lavori di clienti differenti, (soggetti diversi combinati in estended color gamut) eseguendo un solo lavoro di cambio macchina e cambio colori per arrivare a fine tiratura;

– l’errore di registro si attesta a una tolleranza media di 60 micron e permette di stampare anche testi in negativo.

Il tutto si traduce in risparmio di energia e dei costi.

Un momento del cambio lavoro al volo durante la stampa

La demo

La dimostrazione riguardava la stampa su BOPP da 20 micron a 300 metri al minuto con un cambio di lavoro, eseguito in 17 minuti e 51 secondi (dal termine del primo lavoro di stampa al cambio cilindri e all’avviamento a perfetto registro del secondo) su MDOPE a 25 micron, tenendo i colori fissi in macchina tirata a 600 metri al minuto.

In questo modo, si controlla il registro longitudinale e laterale e i rulli scentrati, e si riesce a verificare tutto il processo di stampa, anche l’errore di registro che si trova sul lato opposto a quello controllato, per mezzo delle testine motorizzate, che portano vantaggi nel set up della macchina.

Dopo la stampa, sono stati accoppiati MDOPE e LDPE (due supporti il cui accoppiamento è fuori dallo standard) con macchina solvent less, Nova SX 550, con applicazione di 2,2 g di adesivo a 350 metri al minuto.

Questo nuovo sistema di registro ha permesso all’azienda di vincere il Golden cylinder award 2022: uno dei testimonial che ha supportato la candidatura di Bobst al premio è Wipak, azienda cliente tedesca, che ha inserito il sistema OneECG Retrofit in una macchina rotocalco di precedente concezione.

Scrivi un commento