Questa intervista esclusiva a Aldo Peretti, presidente di Uteco Group, ha lo scopo di analizzare i temi attualmente in primo piano e le prospettive nel campo della stampa del packaging, i nuovi materiali, le tendenze tecnologiche per il futuro, con uno dei più noti manager della filiera stampa-packaging. Riportiamo qui una breve sintesi, rimandando all’intervista video completa, a questo link.

Sul tavolo notiamo un modellino delle Ferrari. Come mai? È un messaggio per dire che Uteco è la Ferrari della flessografia?

Aldo Peretti – Bene, iniziamo in maniera informale. Questa è la mia provenienza professionale, in quanto ero partner strategico della Ferrari, cui tengo particolarmente per quanto mi ha insegnato. Ma è anche vero che noi in Uteco ci pregiamo di essere considerati, tra i nostri co-leader mondiali del settore, certamente al top con risultati di eccellenza alla pari, se non migliori, dei migliori leader concorrenti. Questo perché noi adottiamo una gestione aziendale che deriva dall’automotive, ragionando anche secondo i principi di industria 4.0 per quanto riguarda l’integrazione e la connessione.

Abbiamo sentito che quest’anno fate un record di vendite…

A. P. – Lo dico con un po’ di rimpianto perché il nostro record di vendite risale al 2017, ed è ancora imbattuto. Nonostante tutti i travagli dei questi ultimi anni che tutti conoscono, siamo confidenti che quest’anno batteremo questo record, sia come macchine, sia come attività di service e ricambistica. Sono orgoglioso di questo e lo è anche il nostro socio di maggioranza, NB Renaissance. Questo ci premia per gli investimenti nella ricerca e nella produzione, che abbiamo fatto in questi anni, con quattro stabilimenti in Italia e uno in America dove c’è il nostro mercato principale.

Veniamo al vostro claim, che fa riferimento alla ‘avventura’ che volete compiere insieme ai vostri partner e clienti.

A. P. – Oramai in un mondo cosí integrato, interconnesso, non si vince da soli, ma con il supporto dei nostri partner tecnologici e investitori, e degli utenti finali, sia come prodotto sia come sviluppo di tecnologie, per quelli che sono i trend del packaging. Noi abbiamo la fortuna di essere attivi in tutte le tipologie di stampa per gli imballaggi. Uno dei nostri punti forti è lo sviluppo delle tecnologie in funzione delle tendenze del packaging e dei materiali di supporto. Tanto piú che Uteco è presente sui mercati non solo con macchine flexo, ma anche rotocalco, stampa offset e digitale, in collaborazione con Kodak. È naturale quindi, che per seguire questo trend si richiedano tecnologie con alta velocità per una produzione sostenuta con controlli di qualità in linea, per cui puntiamo su continui aggiornamenti con investimenti in funzione degli sviluppi delle richieste del mercato, per il packaging primario e secondario, dal formato stampa, ai supporti, agli inchiostri e alla stampa UV e UV LED.

Cosa ci dice delle vostre tecnologie in funzione dell’evoluzione delle materie plastiche per il packaging?

A. P. – A questo proposito noi abbiamo la fortuna di avere all’interno del gruppo un’azienda italiana al vertice nello sviluppo di nuovi materiali e abbiamo progetti in corso con loro, anche per lo sviluppo delle nostre tecnologie di stampa. È evidente che dobbiamo monitorare, seguire attentamente l’evoluzione, se vogliamo essere proattivi in questo mercato. Ma le nostre macchine sono in grado di stampare su qualsiasi supporto. Con le nostre tecnologie noi dobbiamo stampare, accoppiare lavorare con carta e plastica, per far fronte alle esigenze di un mercato in continua evoluzione, anche in base alle richieste che vengono dal cliente finale. Quindi dobbiamo avere macchine versatili adatte a tutti i tipi di supporto, non solo plastica e carta, ma anche altri materiali come alluminio e accoppiamenti speciali.

Ma la plastica è un problema o un falso problema?

A. P. – Come in tutte le cose, vediamo l’esempio dell’automotive con la tendenza all’auto elettrica, dopo la demonizzazione iniziale, c’è una considerazione piú seria su cosa di può fare, non su cosa eliminare. La plastica – che, ricordiamo, è nata in Italia con il nobel Giulio Natta [ndr] – ha avuto e ha tuttora una sua funzione sociale per la sua capacità di proteggere e conservare, evitare gli sprechi alimentari. Il packaging in plastica non morirà mai e sarà sempre piú evoluto, piú sostenibile. Quindi sono d’accordo con lei che non ha senso il conflitto tra i due tipi di supporto, non si può parlare di ‘o plastica o carta’ in termini di competizione, ma ci vuole uno sviluppo integrato. Del resto, con le nostre tecnologie di stampa non facciamo differenza tra la stampa su plastica o su carta. E gli stampatori sanno stampare sia su carta, sia su plastica.

Parliamo allora delle tecnologie. Cosa ne dice?

A. P. – La nostra tendenza è quella di ottimizzare le macchine, specialmente oggi perché dobbiamo sempre piú tener conto dei consumi energetici che incidono per il 50% sui costi di stampa. Quindi lavoriamo sulle macchine in questa direzione per ottimizzare la produzione. Dobbiamo anche far sí che il convertitore abbia sempre meno scarti, quindi puntiamo su controlli sempre maggiori e piú sofisticati sulle nostre macchine. Poi c’è il discorso della connettività e del processo industria 4.0 con l’integrazione con altri settori produttivi all’interno delle aziende. Da qui nasce la nostra collaborazione all’interno di Confindustria, cui abbiamo dato il nostro contributo, integrandoci con loro anche nell’evoluzione delle macchine, per come tutte le macchine di produzione possono essere connesse tra loro in un processo di pianificazione all’interno delle aziende dei clienti. Così contribuiamo all’evoluzione delle capacità tecnologiche dei clienti. Ultimo punto, la nostra responsabilità sociale, e questo significa anche lavorare puntando alle migliori condizioni di lavoro, quindi ergonomia, facilità di utilizzo, abbattimento del rumore, massima sicurezza sul lavoro. Da qui la sinergia proattiva con i clienti per integrare le nostre macchine con altri elementi della produzione. Per questo facciamo attenzione anche ai prodotti accessori e ai consumabili. Questo vuol dire anche lavorare in modo integrato con i nostri partner tecnologici. Facendo parte del grande gruppo che abbiamo alle spalle, la nostra forza è quella di portarci in casa tecnologie con l’acquisizione non solo come range di prodotti e filiali nel mondo, ma come know-how tecnologico.

E cosa ne dice dei nuovi trend tecnologici?

A. P. – Vediamo una ibridizzazione sempre piú spinta delle tecnologie: non c’è piú la divisione classica delle tipologie di stampa, flexo o offset o rotocalco, ma macchine ibride con unità di una o dell’altra tecnologia di stampa, compreso il digitale, come vediamo già ampiamente nel narrow web. In particolare per la stampa su plastica e ad alta velocità,. Questo trend è inteso come un mix di tecnologie e ulteriori trattamenti integrati nelle macchine, come gli accoppiamenti e altre lavorazioni. Perché il cliente finale chiede che il prodotto sia stampato non solo sul materiale scelto, ma con la tecnologia migliore. In questi discorsi si inserisce la scelta degli inchiostri, ad esempio quelli all’acqua, gli UV e UV LED, di cui noi siamo stati pionieri, con molte macchine installate nel mondo e con ulteriori sviluppi in corso. Con partner tecnologici e una capacità interna di ricerca e sviluppo, che solo le società piú grosse e strutturate con forte capacità di investire riescono ad affrontare.

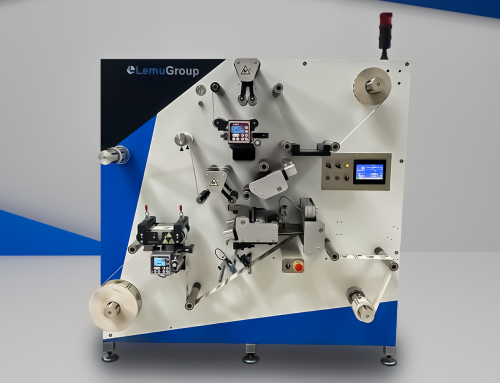

Aldo Peretti, Executive chairman & shareholder di Uteco Convernting, e Cristiano Cividini, chief Strategy & Marketing Officer, davanti a una Onyx Go, macchina flessografica a tamburo centrale per tirature brevi

Scrivi un commento