La testata economico-finanziaria per eccellenza ‘Il Sole 24 Ore’ sceglie CtP e lastre Kodak Sonora per puntare su una elevata qualità di stampa di sicuro affidamento ecologico.

«L’attenzione all’aspetto qualitativo del prodotto finito emerge come uno dei tratti fondamentali nella filosofia della testata» sono le parole di Alberto Borgarelli Direttore Tecnico de ‘Il Sole 24 Ore’, nell’intervista registrata in questo vivace filmato, che mette anche in evidenza gli aspetti della prestigiosa testata milanese, e non solo.

«I clienti inserzionisti sono particolarmente sensibili a questi aspetti e il pubblico dei lettori è attento alla qualità e alla resa di immagini e infografiche che caratterizzano in modo determinante il nostro profilo editoriale» prosegue l’ingegner Borgarelli, spiegando le motivazioni delle scelte tecniche che hanno portato a queste installazioni.

Essendo un quotidiano di alto livello letto da professionisti, anche la pubblicità de Il Sole 24 Ore ospita brand di grande prestigio da Armani e Longines alle auto di lusso. Per questo il livello qualitativo scelto dal quotidiano è, per certi versi, assimilabile all’universo dei ‘magazine’ nonostante il supporto cartaceo sia quello tipico dei quotidiani, con l’ulteriore complicazione della carta color salmone tipica del principale quotidiano economico italiano.

Stabilità di processo

Sala stampa al Sole 24 Ore

Alberto Borgarelli sottolinea che «Con queste premesse la stabilità del processo produttivo si è rivelata nel tempo uno dei fattori chiave per assicurare i risultati attesi. Ed è per questo motivo che la soluzione proposta da Kodak ha incontrato subito l’attenzione dei nostri responsabili di produzione prospettando in teoria una serie non trascurabile di vantaggi.»

Nel caso specifico Borgarelli si riferisce alle lastre ecologiche senza sviluppo per quotidiani Kodak Sonora News process free plate.

La testata utilizza un retino ibrido a 58 linee/cm. Questo non è un aspetto trascurabile perché i dettagli risultano davvero notevoli come ad esempio possiamo vedere nel riflesso nell’occhio della modella della pagina pubblicitaria di Armani pubblicata sul quotidiano nel febbraio scorso.

A prova di agenzia

Sappiamo come le agenzie siano esigenti e attente a spaccare il capello in quattro; tanto più in tempi di crisi è sempre meglio non prestare il fianco a situazioni che potrebbero portare addirittura i clienti inserzionisti a rifiutare il lavoro. Un rischio che un quotidiano, tanto meno se di prestigio, non può permettersi.

L’approdo alla soluzione Kodak Sonora News ha preso le mosse da un’attenta analisi e perfetta comprensione dei processi industriali di produzione del giornale da parte dell’Ing. Alberto Borgarelli e dei suoi collaboratori di prestampa e di sala macchine.

Negli anni ’90, all’epoca del computer-to-film il processo produttivo era complesso e difficilmente controllabile. Ottenere dei buoni risultati con il passaggio dal film alla lastra era molto impegnativo per via dell’elevata manualità e certamente nel passaggio si perdeva un po’ della qualità originale. Anche i costi erano molto elevati proprio a fronte di una marcata instabilità nei risultati ottenuti.

Negli anni ’90, all’epoca del computer-to-film il processo produttivo era complesso e difficilmente controllabile. Ottenere dei buoni risultati con il passaggio dal film alla lastra era molto impegnativo per via dell’elevata manualità e certamente nel passaggio si perdeva un po’ della qualità originale. Anche i costi erano molto elevati proprio a fronte di una marcata instabilità nei risultati ottenuti.

Un primo passo nella direzione di una maggior standardizzazione di processo avvenne a metà anni ’90 con i sistemi CtP Crosfield Studio Writer 650 che utilizzavano lastre ad alogenuri d’argento. Si riuscì così nell’intento di semplificare la produzione eliminando di fatto una fase del processo produttivo.

Lo stadio successivo è stato, dopo la sostituzione della prima generazione di CtP con altri più moderni, l’adozione della tecnologia “low-chem”di Fuji. Si trattava di prodotti meno inquinanti rispetto a quelli ad alogenuri di argento. Questa soluzione si è poi rivelata essere un passo intermedio in quanto richiedeva comunque un intervento a valle in termini di trattamento delle lastre.

La qualità sposa l’ambiente

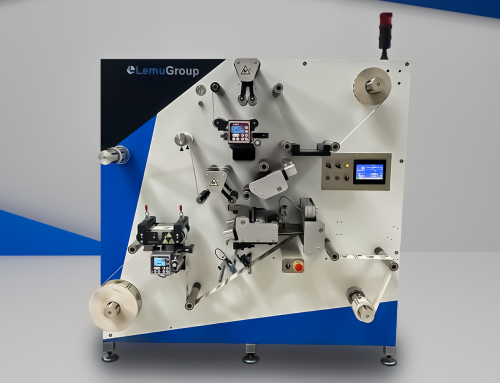

Il CtP Kodak Trendsetter News per quotidiani

Finalmente, con l’adozione dei CtP Kodak Trendsetter News e delle lastre Sonora News è stato possibile eliminare completamente la fase di processo a valle dell’incisione della lastra, garantendo così un’elevata stabilità dei risultati assolutamente fedeli al file nativo.

Kodak, su indicazioni precise dei tecnici de Il Sole 24 Ore, ha apportato alcune piccole messe a punto su misura sui due CtP installati, per ottemperare al fabbisogno del cliente in termini di sicurezza del lavoro.

Si tratta di innovazioni che hanno consentito di integrare ancor più il reparto prestampa al reparto rotative di cui può essere considerato a ben vedere una costola. A suo tempo questa integrazione è stata determinata dalla volontà di ridurre la forbice tra forza lavoro lorda e netta impiegata nel corso del processo produttivo. Si creano indubbiamente delle sinergie, da un lato con ottimizzazioni sui costi complessivi di manodopera e dall’altro con arricchimenti sotto il profilo dei contenuti del lavoro. Il fatto di accorpare le fasi del processo produttivo lo ha reso più controllabile; nel contempo, operatori dedicati ad aree differenti possono, almeno in parte, essere interscambiabili.

Gestione semplificata

Aver realizzato un ambiente di lavoro unico, a vista con le necessarie precauzioni strutturali consente a tutti di lavorare meglio avendo un’idea d’insieme del flusso lavorativo.

In precedenza il controllo del processo di sviluppo delle lastre funzionava solo in parte. L’eliminazione completa di questa fase è stato un passo estremamente gradito avendo di fatto consentito di implementare l’integrazione e liberarsi di quella parte del processo produttivo instabile, costosa e anche inquinante.

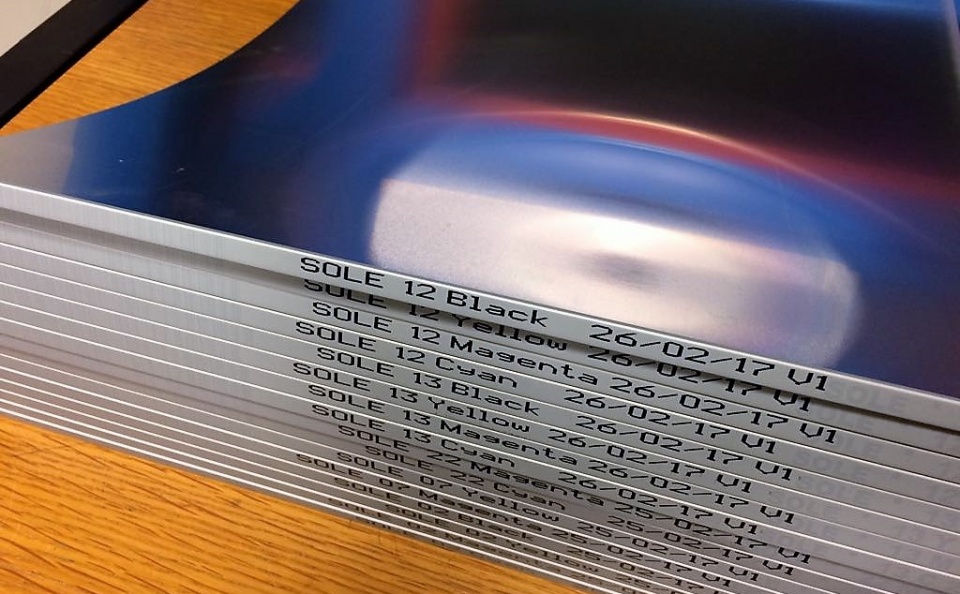

Lastre process free Kodak Sonora News con sovrascrittura che identifica pagina e colore

Particolare cura è stata posta anche nella fase di gestione e ordinamento delle lastre dopo l’esposizione. Le piegatrici 2B sono state equipaggiate con nuove telecamere per il riconoscimento dei marchi di registro sulle lastre Sonora News, che presentano un contrasto inferiore rispetto a quello di una lastra con sviluppo; allo scopo di agevolare il lavoro degli operatori ogni lastra è inoltre identificata con una sovrascrittura con stampa inkjet in modo tale che non ci siano dubbi relativamente al numero di pagina del giornale oggetto del lavoro del momento.

La manutenzione delle sviluppatrici era in passato affidata all’esterno. Questa esigenza, grazie alla tecnologia Kodak Sonora News, è oggi completamente superata in quanto la lastra viene montata direttamente in macchina dopo l’esposizione ed è la bagnatura stessa che rimuove la parte di emulsione non necessaria per la stampa. È stato fatto un accurato lavoro di ottimizzazione della sequenza di avvio della rotativa per evitare il deposito di quantità significative di emulsione nel circuito di bagnatura, che prevede il ricircolo continuo della soluzione. Una certa attenzione viene posta alla frequenza di pulizia dei filtri e di sostituzione dei liquidi di bagnatura. Nel complesso, Il Sole 24 Ore ha ritenuto che la tecnologia process free di Kodak offra vantaggi tali da giustificare ampiamente queste attenzioni. Il processo nella sua totalità si è stabilizzato con una messa a punto che ha richiesto attenzione, ma che ha ripagato lo sforzo fatto.

Con l’adozione della tecnologia Process Free di Kodak il reparto di prestampa de Il Sole 24 Ore si è ora pienamente integrato nella filosofia produttiva del giornale, orientata alla massima automazione e al controllo rigoroso dei processi.

L’ingegner Alberto Borgarelli intervistato da Tad Carpenter

Se il Sole 24 ore avesse scelto di usare la stampa flexo sarebbe stato ancora più interessante – la Cerutti le produce e ce ne sono 20 installate in Italia.